製品の小ロット化やライフサイクルの短縮、オンラインショッピングの普及など、消費財のパッケージングを扱うメーカーが新たに直面する課題は様々です。そうした新たな課題を克服するには、全く新しいタイプの製造技術、すなわちアダプティブマシンが必要となります。

たとえば、あるインフルエンサーがインスタグラムで特定の製品を紹介した途端、製品需要は急上昇します。さらに、紹介した1時間後には、何千人もの消費者が製品を注文しようとサイトに殺到します。そして24時間以内にオンラインショップは瞬く間に在庫切れとなります。以前は、これほど短期間に、こうした流れで注文が殺到し在庫切れとなることはなかったのですから、卸売業者が在庫の補充をどんなに急いだとしても、メーカーの選択肢は限られてしまいます。

「つい最近まで、このような流れは発生し得ないと思われていたかもしれません」 と、B&Rのパッケージング業界エキスパートであるWlady Martinoは言います。「しかし、今では多くの生産者からこうした現象を経験したと聞くようになりました。 明らかに、従来の機械では、製造業界の要求に、そして最終的には消費者の要求に対応しきれなくなってきています。」

4つの新たな課題

Martinoは、消費財メーカーが特に直面している4つの重要な課題として以下を挙げています:

- SKU(Stock Keeping Unit: 在庫管理を行うときの最小単位)の急速な普及

- バッチサイズの可変性増加

- 予測できない需要の変動

- 製品ライフサイクルの短縮

「世界中のメーカーが直面している最大の課題として、バッチサイズの件があります。」「しかし、私が機械メーカーやオペレータに話を聞くと、彼らが心配しているのはバッチサイズだけではありません。非常に短い予告期間に大幅に異なるバッチサイズで、より多くの種類の製品を生産しなければならない、という二重の難しさが発生しているケースをよく耳にします。」

難しさのもう一つの要因は、製品のライフサイクルです。過去には、どのような製品であっても、何年にもわたって究極的に均一な方法で生産され、パッケージ化されていました。しかし今では、数ヶ月単位で変わってきます。季節商品や特売品にいたっては、一年のうち数週間に限り生産されるケースもあります。「また、極端な例としては、完全にパーソナライズされた個別注文に基づいて生産される商品もあります」 と、Martinoは付け加えます。それぞれの商品は、1回限り-1つのバッチサイズで生産されます。

アダプティブマシンの4つの品質

パッケージングマシンは年々柔軟性を増してきていますが、柔軟性だけで新しい要求に対応することはできません。必要とされているのは、全く新しいタイプの製造技術なのです。Martino:「私たちはそれを、アダプティブマシンと呼んでいます。」

アダプティブマシンは、4つの重要な資質によって定義されます:

- 収益性の高い、小ロット対応の生産力

- ゼロ・ダウンタイムの切り替え

- 今後需要が高まる可能性がある製品への対応力

- 製品の市場投入までの時間を短縮

SKUが増加し、バッチサイズが変動しやすくなるにつれ、切り替え時間は機械の稼働率と生産性にますます重要な影響を与えます。アダプティブマシンは、ボタンを押すだけでフォーマットを変更することができ、また、さまざまな製品を並べて生産することもできます。

「新しい製品や変造製品は常に追加されているので、アダプティブマシンは導入時には存在しなかった製品を生産する対応力があることを求められます」 と、Martinoは言います。これがアダプティブマシンという名前の由来です。マシンは、どんな課題でも解決するためにアダプト=適応します。アダプティブマシンは、新製品の市場投入までの時間にも大きなインパクトをもたらします。

Wlady Martino, B&R パッケージングインダストリー エキスパート

アダプティブマシンを生み出した4つのテクノロジー

アダプティブマシンは、新しい技術と従来の技術の組み合わせで構成されています。アダプティブマシンを定義する技術構成:

- トラックベース搬送システム

- マシンビジョン

- 統合型ロボット

- デジタルツイン

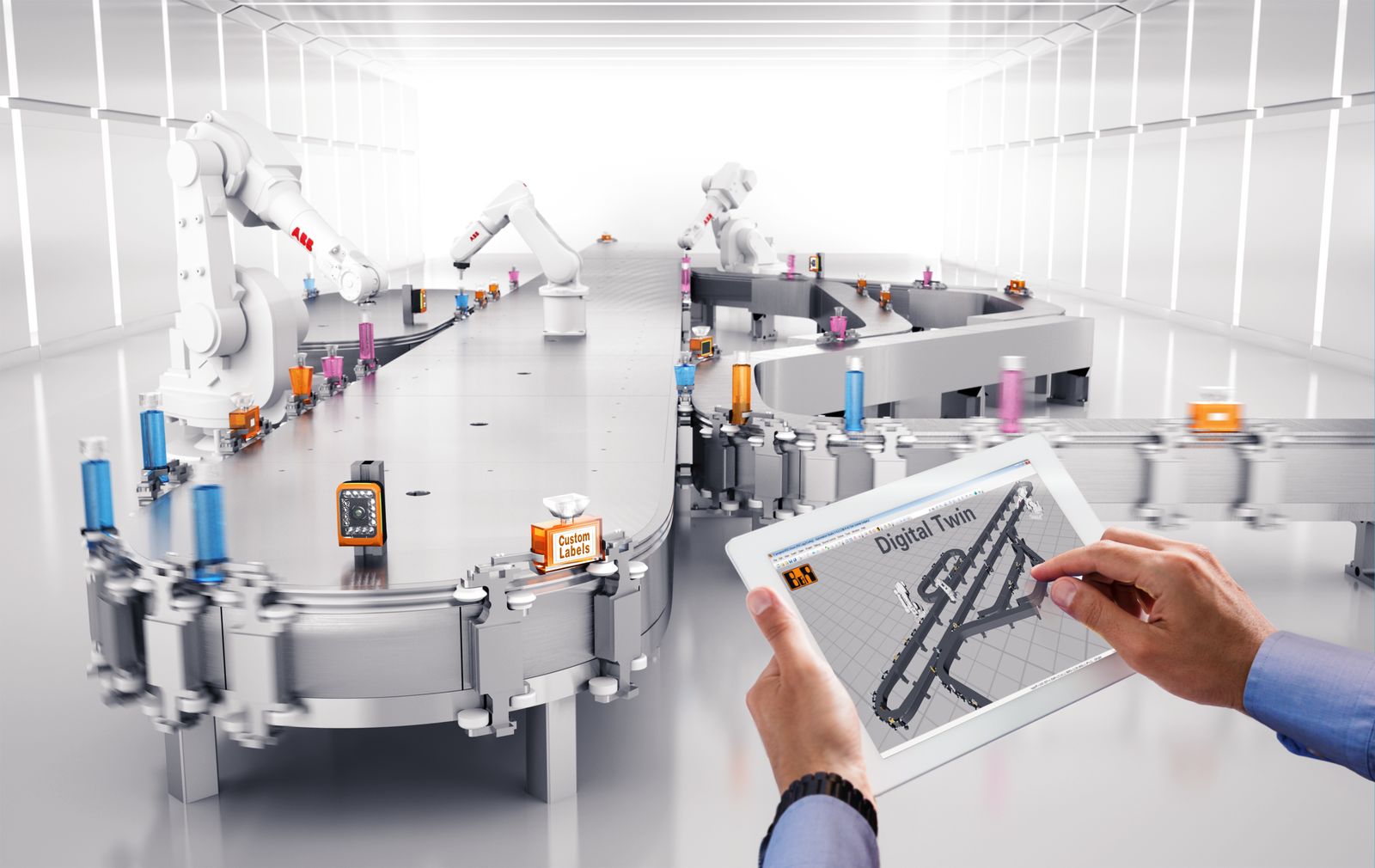

従来の分離型製造機械の動作方法は、ほとんどがシーケンシャルです。つまり、ベルトコンベアは、厳密に同期したタイミングで一連の処理ステーションを通って製品を移動させます。Martinoは確信を持って続けます:「従来の動作方法では、アダプティブマシンに必要な基本的な機能が欠けています。」これに代わり、新しいタイプのマシンは、各製品を個別にラインを通って移動させるインテリジェントなトラックベースの搬送システムを中心に構築されます。これらのシステムには、時間を要する複数のステーションをセットアップして、製品の流れを簡単に分割し、ラインを下って一緒に戻すことができるという付加的なメリットがあります。

「このトラックシステムでは、2つのシャトルの間に製品を挟んで搬送することも可能です」 と、Martinoは付け加えます。つまり、機械的な切り替えを行わずに、異なる形状やサイズの製品を搬送することができることを意味しています。ソフトウェア上で、2つのシャトル間の距離を自動的に調整するだけで、各製品に対応することが可能です。

機械の眼

生産をスムーズに行うためには、各製品がいつでも正確な位置にあることを、完全な信頼性と共に把握しておく必要があります。しかし、製品とパッケージの両方が都度異なる場合、変わるたびごとにマニュアルで機械的な調整を行うのは大変な労力を要します。

「この課題にも解決策があります」 と、Martinoは言います。インテリジェントなマシンビジョンシステムは、各製品の形状、サイズ、向きを自動的に認識し、その情報をミリセカンド未満でロボットに伝えることができます。ロボットは光速で製品をピックアップし、必要に応じて製品を回転させ、トラックシステムのシャトル上にそっと配置します。

デジタルツイン ー 仮想プロトタイプ

「このようなハードウェア技術をすべて同じシステムにまとめることにより、製造ラインへの新たな世界が広がります」 と、Martinoは言います。しかし、ハードウェアの能力を最大限に引き出すためには、それに対応する適切なソフトウェアが必要です。

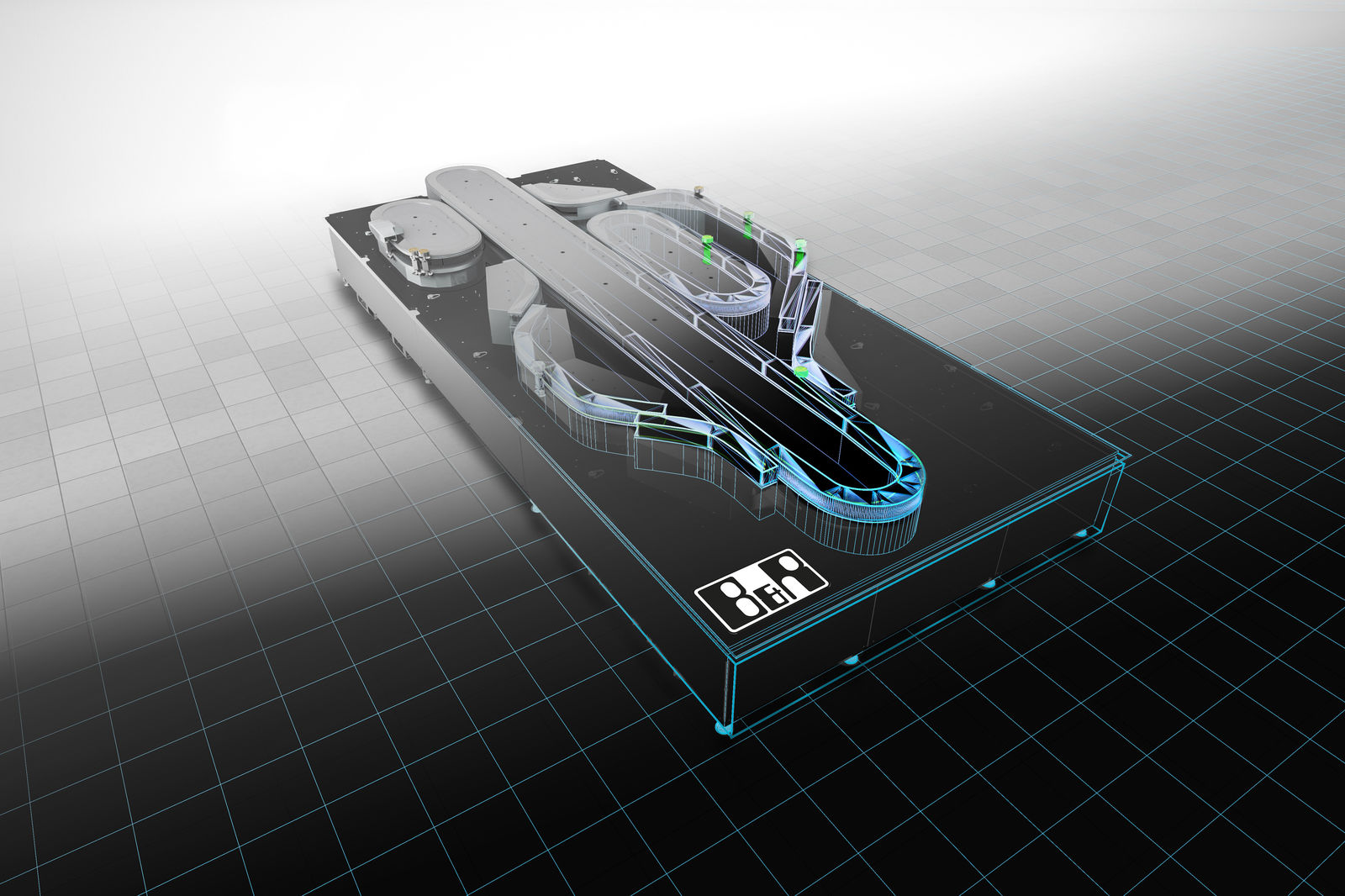

直感的でユーザーフレンドリーなエンジニアリング環境に加えて、特に重要なソフトウェアソリューションを、Martinoは1つ挙げています。「デジタルツイン技術は、切り替えのダウンタイムとハードウェアのプロトタイピングの両方を無くす上で、中心的な役割を果たします。」デジタルツインは、物理的に装置ができる以前に、製造プロセス全体のシミュレーションを行います。これにより、潜在的な問題を事前に特定して修正することができるのです。

Martinoは、「アダプティブマシンがあれば、消費財メーカーは、時代により変化する要求に、迅速かつ商業的に実現可能な方法で対応することができます」 と、この新しいタイプのマシンの強みをまとめています。「少なくとも、メーカーが、ソーシャルメディアのインフルエンサーの気まぐれに振り回されて、不眠不休の対応を迫られるということはないでしょう。」

作成者: Stefan Hensel, Corporate Communications Editor, B&R