La multiplication des lots de production de petite taille, la réduction du cycle de vie des produits et le commerce en ligne confrontent les professionnels de l'emballage à de nouveaux défis. Pour y répondre, il leur faudra s'appuyer sur un nouveau type de machines : les machines adaptatives.

Désormais, un post Instagram d'un influenceur très suivi suffit pour entraîner une augmentation rapide de la demande pour un produit. Dans l'heure qui suit, des milliers de consommateurs se précipitent pour le commander. En l'espace de 24 heures, les sites marchands n'ont plus de stocks. Les grossistes se précipitent alors pour passer d'importantes commandes et reconstituer leurs stocks. Or les fabricants ne peuvent pas honorer toutes ces commandes dans des délais suffisamment courts.

"Il y a encore peu, ce scénario paraissait complètement improbable," commente W. Martino, expert packaging chez B&R, "mais de plus en plus de producteurs de biens emballés vivent des situations similaires. Nous avons atteint un stade où les machines conventionnelles ne peuvent plus répondre aux besoins de l'industrie manufacturière et du consommateur."

Quatre nouveaux défis pour l'industrie de l'emballage

Selon W. Martino, les fabricants de bien de consommation emballés sont confrontés à quatre défis majeurs :

- l'augmentation rapide des UGS (unité de gestion de stocks)

- la taille de plus en plus variable des lots à produire

- les fluctuations fortes et imprévisibles de la demande

- la réduction du cycle de vie des produits

"La réduction de la taille des lots à une unité est présentée comme étant le plus grand défi à relever pour la production de demain," rapporte W. Martino. "Mais lorsque je parle à des fabricants de machines ou à des utilisateurs de machines, ils m'indiquent que ce n'est pas seulement la taille des lots à produire qui les préoccupe, mais aussi et surtout le fait de devoir produire des produits de plus en plus variés dans des délais très courts."

Un autre phénomène les impacte également : celui de la réduction du cycle de vie de ces produits. Jadis, un produit était fabriqué et conditionné de manière absolument uniforme pendant des années. Désormais, cette durée se réduit à quelques mois, voire moins. Bien souvent, les produits saisonniers ou destinés à des offres spéciales ne sont produits que pour quelques semaines. "Et puis, il existe également un cas extrême : celui des produits entièrement individualisés," ajoute W. Martino. Ces derniers ne sont produits qu'une seule fois. Les lots de production sont alors réduits à une unité.

Quatre traits distinctifs de la machine adaptative

Ces dernières années, les machines de conditionnement n'ont cessé de gagner en flexibilité, mais ces gains ne suffisent plus pour répondre aux nouveaux besoins de production. "Il faut désormais un nouveau type de machines, des machines que nous appelons adaptatives", indique W. Martino.

Une machine est dite adaptative si elle permet

- une production rentable avec des lots de petite taille,

- des changements de série sans temps d'arrêt,

- la fabrication de produits qui n'étaient pas connus lorsqu'elle a été construite

- une mise sur le marché rapide des nouveaux produits

Dans un contexte où les UGS se multiplient et où la taille des lots de production varie de plus en plus, le temps nécessaire pour passer d'un produit à un autre impacte de plus en plus la disponibilité et la productivité des machines. Avec une machine adaptative, il doit être possible de changer de formats en pressant un bouton, ou même de fabriquer en même temps des produits différents.

"Et comme la demande de nouveaux produits ou de nouvelles déclinaisons de produits est constante, une machine adaptative doit être aussi prête à fabriquer des produits qui n'existaient pas lorsqu'elle a été construite," renchérit W. Martino. D'où le terme adaptatif pour qualifier ces nouvelles machines. Ces dernières s'adaptent facilement aux produits demandés. Les nouveaux produits peuvent être ainsi mis sur le marché nettement plus rapidement.

Wlady Martino, Expert Packaging, B&R

Quatre technologies pour réaliser des machines adaptatives

La réalisation d'une machine adaptative fait appel à une combinaison de technologies existantes et nouvelles. Pour l'essentiel, ces technologies sont

- les technologies Track

- la vision

- la robotique

- les jumeaux numériques

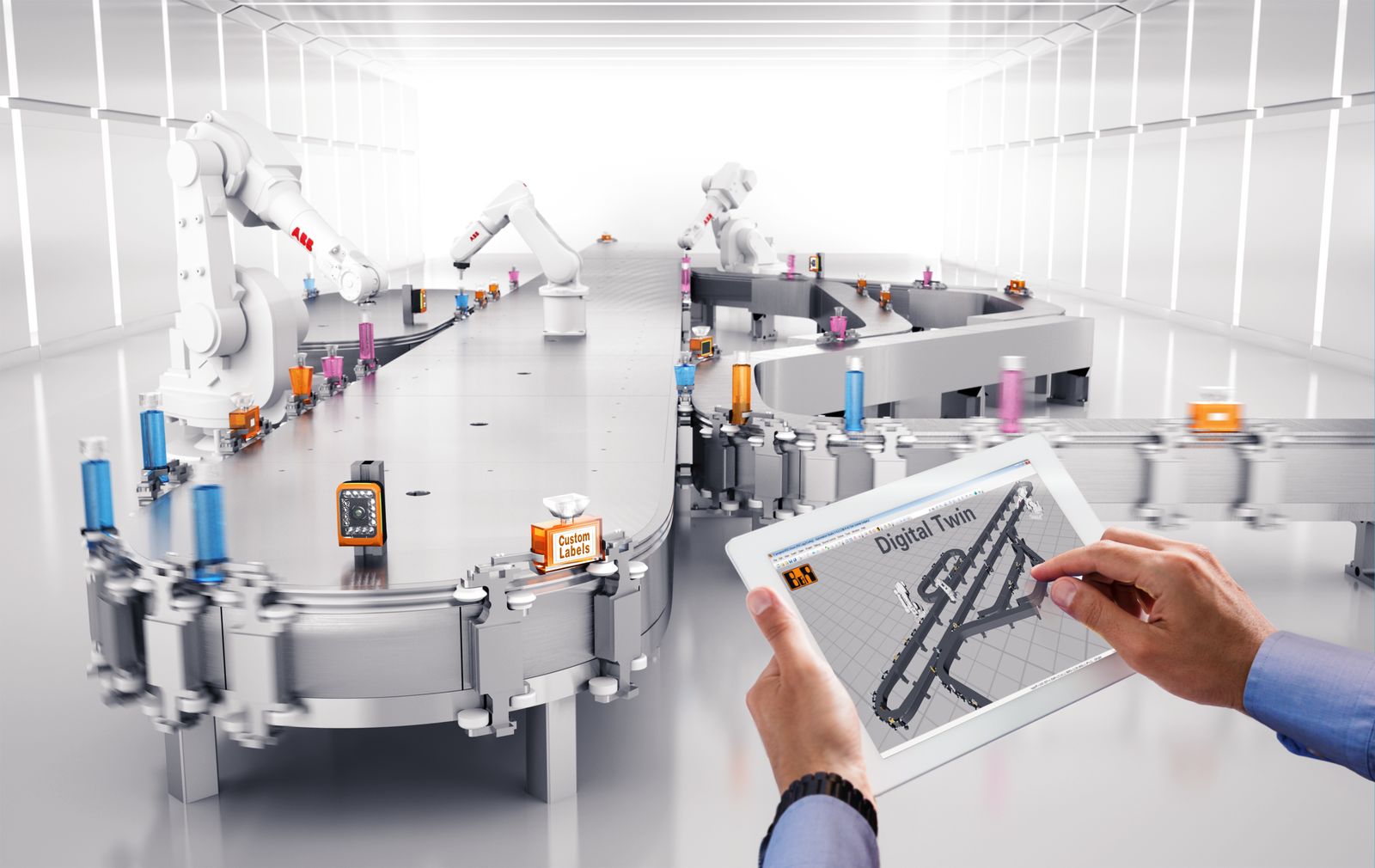

Les machines conventionnelles utilisées pour des fabrications discrètes ont quasiment toutes un fonctionnement séquentiel. Les produits sont acheminés avec un convoyeur et traités dans des stations synchronisées avec ce convoyeur. W. Martino en est convaincu : "Il est impossible de réaliser une machine adaptative en suivant ce principe." Ce sont des systèmes Track intelligents qui constitueront la colonne vertébrale de ces nouvelles machines. Ces systèmes transportent les produits en contrôlant individuellement le mouvement de chacun d'eux. De plus, ils peuvent répartir un flux de produits sur plusieurs stations de traitements, puis réunifier ce flux en aval. Plusieurs traitements chronophages peuvent être ainsi mis en parallèle.

"Avec un système track intelligent, il est même possible de transporter un produit en l'intercalant entre deux navettes," ajoute W. Martino. Ainsi, il n'est pas nécessaire de procéder à des ajustements mécaniques pour pouvoir transporter des produits présentant chacun une forme ou une taille différente. C'est le logiciel qui ajuste automatiquement la distance entre deux navettes consécutives et adapte ainsi le système au produit.

Des yeux pour la machine

Pour qu'une production se déroule parfaitement, il faut qu'à tout instant, chaque produit se trouve là où il doit être. Si les produits et leur conditionnement changent constamment, cela ne peut se faire qu'au prix d'ajustements mécaniques manuels très fastidieux.

"Mais une solution existe," nous apprend W. Martino. Celle-ci consiste à utiliser un système de vision intelligent et un robot. Le système de vision reconnaît automatiquement la forme, la taille et l'orientation du produit et transmet ces informations au robot en moins d'une milliseconde. Le robot saisit ensuite le produit presque instantanément et le dépose avec l'orientation souhaitée sur une navette de système track.

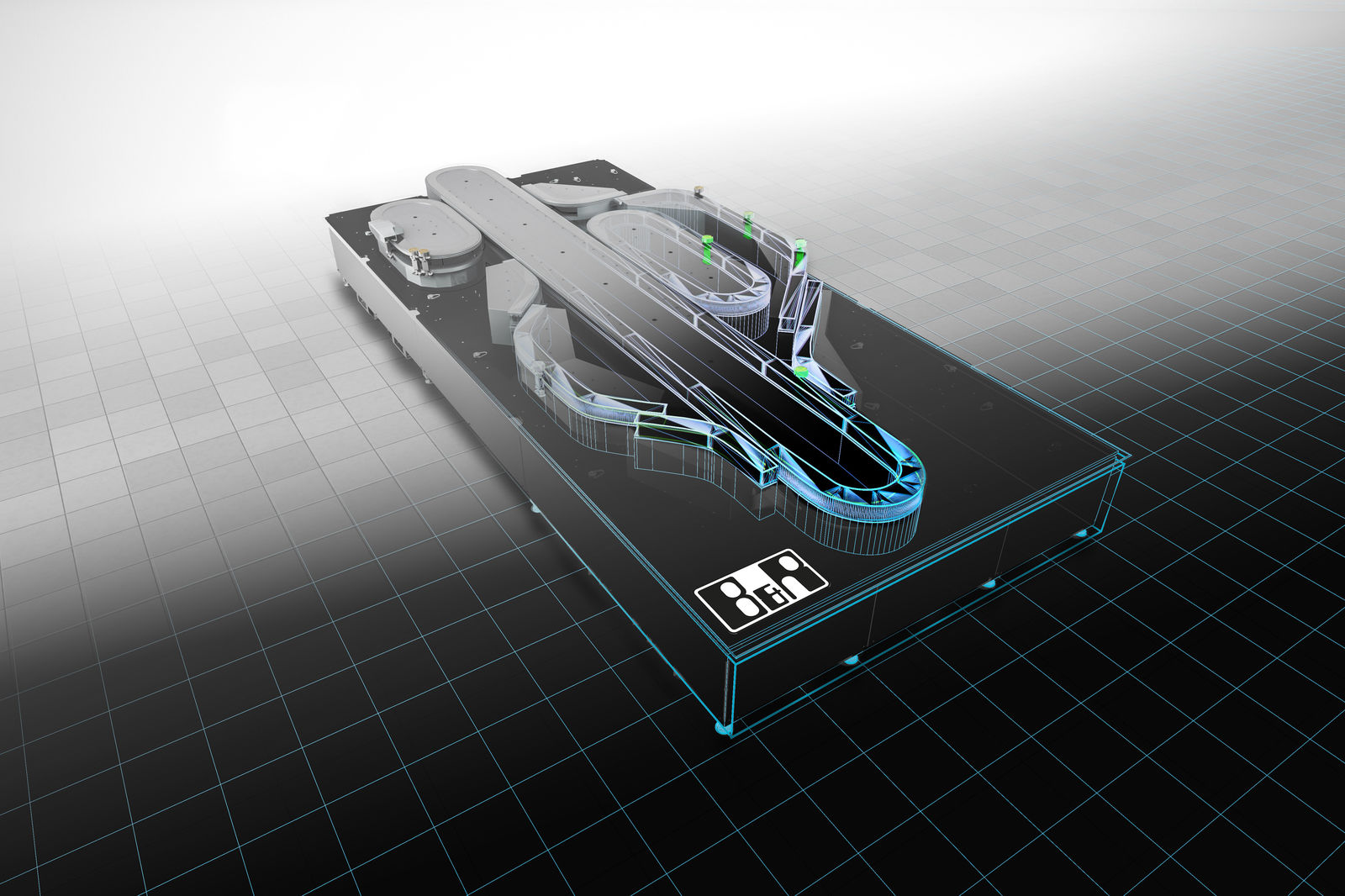

Jumeaux numériques : des prototypes virtuels

"En combinant les technologies hardware que je viens d'évoquer au sein d'un système unique et homogène, nous élargissons considérablement le champ des possibles en matière de production de biens de consommation," se réjouit W. Martino. Néanmois, pour exploiter tout le potentiel de ces nouveaux matériels, il faut aussi disposer d'outils logiciels adaptés.

Outre la convivialité de l'environnement d'ingénierie utilisé pour l'automatisme, la simulation joue aussi un rôle très important. "Les jumeaux numériques permettent de s'affranchir presque totalement des temps d'arrêt et des prototypes matériels pour la fabrication de nouveaux produits ," explique W. Martino. Les jumeaux numériques permettent de simuler tout le process de fabrication avant même que les équipements n'existent physiquement. Les problèmes éventuels peuvent être ainsi détectés et corrigés à l'avance.

"Avec une machine adaptative, les producteurs de biens de consommation peuvent répondre à de nouvelles demandes rapidement et dans des conditions économiquement viables," résume W. Martino. "Les influenceurs des médias sociaux ne tourmenteront plus les fabricants."

Auteur : Stefan Hensel, Corporate Communications Editor, B&R