Wenn es darum geht, identische Teile in Serie zu produzieren, gibt es keine bessere Technik als den Spritzguss. Prototypen oder Kleinserien hingegen lassen sich am schnellsten mit einem 3D-Drucker fertigen. Diese beiden Welten miteinander zu verbinden, scheint auf den ersten Blick gar nicht so einfach. Oder etwa doch?

Zwischen Massenproduktion und Prototypenbau liegt eine Welt voller Potenziale. Weder das Spritzgießen noch bestehende 3D-Drucktechnologien decken diese Marktlücke ab, ohne dabei die Kosten zu sprengen. „Spritzgußformen für kleine Losgrößen herzustellen ist unrentabel“, sagt Steve Chillscyzn, CEO von Evolve Additive Solutions. „Herkömmliche 3D-Drucker sind wiederum zu langsam, um eine wirtschaftliche Serienproduktion zu ermöglichen.“

Ein Schritt weiter

Evolve hat sich 2017 vorgenommen, diese Lücke zu schließen. In Jahren intensiver Arbeit hat das Start-up-Unternehmen aus Minnesota eine neue Technologie für additive Fertigung entwickelt, die schnell genug für die Serienproduktion ist. Um die neue Technologie in kommerziellem Maßstab auf den Markt zu bringen, suchte Evolve nach einem zuverlässigen Automatisierungspartner. Diesen fand das Unternehmen in Hartfiel Automation, einem Entwicklungs- und Vertriebspartner von B&R mit Sitz in Minneapolis.

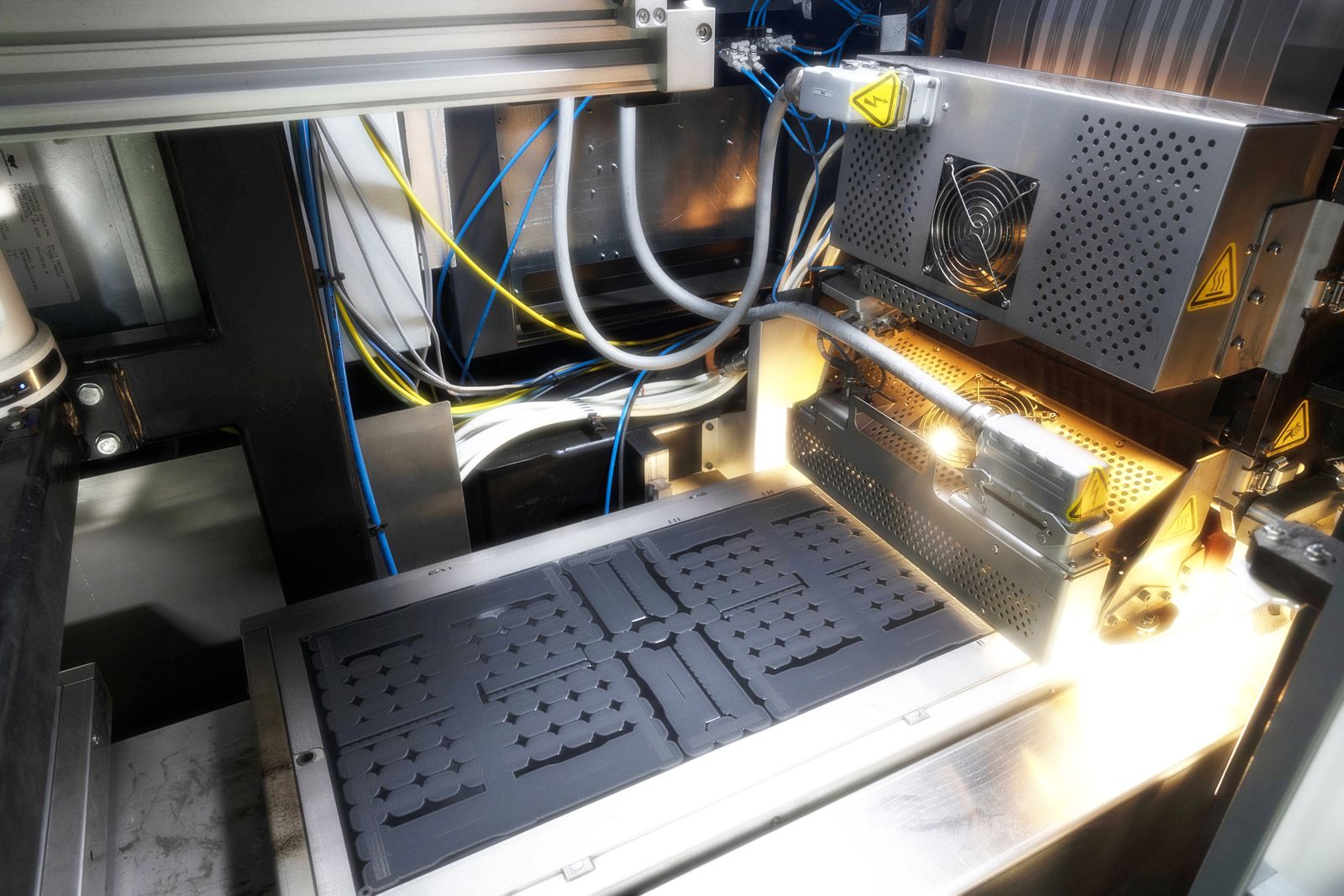

Evolve vermarktet seine Lösung unter dem Namen SVP (scalable volume production). Als Herzstück dieser SVP-Plattform hat Evolve eine revolutionäre additive Fertigungstechnologie entwickelt: Selective Thermoplastic Electrophotographic Process – kurz STEP. Das STEP-Verfahren ist einfach: Der Drucker fertigt zweidimensionale Schichten, die gestapelt und zu einem voll funktionsfähigen Werkstück verschmolzen werden.

STEP (Selective Thermoplastic Electrophotographic Process)

| Der Drucker fertigt zweidimensionale Schichten. Dabei kommt die gleiche Technik wie in industriellen Laserdruckern zum Einsatz. Anstelle von Toner wird im STEP-Verfahren eine spezielle mikronisierte Form von technischen Standardthermoplasten verwendet, die aus dem Spritzgussbereich bekannt sind. So lassen sich sogar Material- und Farbkombinationen sowie Farbverläufe drucken. |

| Ausrichten Ein Transferband transportiert die zweidimensionalen Schichten zur Bauplatte, wo sie gestapelt werden. Ein Bildsensor tastet die Schichten auf dem Band ab. Die Bauplatte lässt sich ausrichten, um sicherzustellen, dass jede ankommende Schicht perfekt auf der darunterliegenden aufliegt. Da das Werkstück Schicht für Schicht wächst, wirkt sich die präzise Ausrichtung direkt auf die Oberflächenqualität aus. |

| Verschmelzen Beim Stapeln werden sowohl die untere als auch die obere Schicht auf die gewünschte Temperatur erhitzt. Danach werden die Schichten durch Anheben der Bauplatte zusammengepresst und aktiv gekühlt. Wie beim Spritzgießen ist die präzise Steuerung der Temperatur- und Druckzyklen entscheidend für die mechanischen Eigenschaften der fertigen Objekte. |

Bewährte Technik, unübertroffene Produktivität

Der STEP-Prozess beginnt mit einer bekannten 2D-Drucktechnik, der elektrofotografischen Abscheidung. Als Ausgangsmaterial werden bekannte technische Thermoplasten wie ABS und Nylon verwendet. Diese werden durch ein von Evolve entwickeltes Verfahren zu feinen Partikeln mikronisiert. Dabei handelt es sich um einen bewährten Prozess mit bewährten Materialien, der auf eine Weise kombiniert wird, die es so noch nie gegeben hat. So erhält die SVP-Plattform die nötige Geschwindigkeit, um die Flexibilität additiver Fertigung in die Produktionshalle zu bringen und die Durchlaufzeiten zu verkürzen.

Um voll funktionsfähige Werkstücke zu fertigen, muss die Plattform jedoch nicht nur Quantität, sondern auch Qualität liefern. „Unsere Kunden erwarten sich von den fertigen Werkstücken hochwertige Ergebnisse. Dafür benötigten wir eine Steuerungslösung, mit der sich die Schichten exakt ausrichten und stapeln lassen. Nur so können sie perfekt miteinander verschmolzen werden“, erklärt John Lees, Vice President Engineering bei Evolve. „Hartfiel und B&R haben uns geholfen, äußerst genaue Ergebnisse ohne nennenswerte Abweichungen zu erreichen.“

Glatte Oberflächen ohne Nachbearbeitung

Wenn die Schichten ausgerichtet und miteinander verschmolzen werden, kommen insgesamt sechs Servoachsen zum Einsatz: zwei zur Steuerung der Geschwindigkeit und Spannung des Transferbands und jeweils zwei für die horizontale und vertikale Bewegung der Bauplatten. „Je exakter die Schichten positioniert sind, desto besser ist das Ergebnis des Stapelprozesses“, sagt Scott Albrecht, Vice President Advanced Control Technologies bei Hartfiel. „Der B&R-Servoverstärker ACOPOS P3 lässt sich mikrosekundengenau triggern und verfügt über eine Welligkeitskompensation. Das hat uns sehr geholfen, die gewünschte Genauigkeit zu erreichen.“

Genau wie beim Spritzgießen müssen auch im 3D-Druck die Temperatur- und Druckzyklen präzise gesteuert werden. So wird eine gleichbleibend hohe Qualität gewährleistet. „Um die komplexen Bewegungs- und Temperatursteuerungsaufgaben zu koordinieren, kommt ein Automation PC 3100 von B&R zum Einsatz. Dieser bietet eine hohe Rechenleistung, benötigt aber nur wenig Schaltschrankfläche“, sagt Albrecht.

Bei jeder gedruckten Schicht prüft ein Scanner die Oberfläche auf Unregelmäßigkeiten. Sollte es Abweichungen geben, werden diese ausgeglichen, indem an der betreffenden Stelle der nächsten Schicht mehr oder weniger Material aufgebracht wird. Das Ergebnis ist ein vollständig homogenes Werkstück mit konsistenten Eigenschaften auf allen Ebenen. „Wir erreichen eine durchschnittliche Oberflächenrauheit von nur fünf Mikrometern“, sagt Lees. „Um so eine glatte Oberfläche zu erreichen, muss normalerweise mit Sandstrahltechnik nachbearbeitet werden. Die präzise Steuerung, die wir zusammen mit Hartfiel und B&R entwickelt haben, ermöglicht solch glatte Oberflächen jedoch ganz ohne Nachbearbeitung.“

Neuer Partner mit an Board

Nachdem Evolve zwei frühere Versionen seiner Plattform mit anderen Steuerungssystemen ausgestattet hatte, wandte sich das Unternehmen 2020 an Hartfiel. Es galt, das erste kommerzielle System fertigzustellen. „Allem voran war es das partnerschaftliche Miteinander, das uns überzeugt hat“, sagt Chillscyzn. „Das reichte von der technischen Expertise bis hin zum Verständnis, das Hartfiel und B&R für unsere Vision und die Weiterentwicklung der additiven Fertigung gezeigt haben.“

In intensiver Kooperation arbeiteten Evolve- und Hartfiel-Ingenieure daran, die Linearmotoren abzustimmen, die hochpräzise Steuerung für Bahngeschwindigkeit und -spannung zu implementieren und die Bewegungen der Bauplatten zu synchronisieren. Hartfiel lieferte sogar einen kompletten Elektroschaltplan und ein Schaltschranklayout und kümmerte sich darüber hinaus um die UL-Zertifizierung. „Die Experten von Hartfiel und B&R standen uns während des gesamten Projekts zur Seite und unterstützen uns auch weiterhin bei Upgrades und Anpassungen.“

„Rückmeldungen wie diese zeigen, dass unser Weg der partnerschaftlichen Zusammenarbeit der richtige ist“, sagt Patrick McDermott, Präsident von B&R Nordamerika. „Deshalb sind wir stets auf der Suche nach Partnern, die unsere Leidenschaft für die Lösung technischer Herausforderungen teilen. Es ist eine Sache, High-End-Produkte anzubieten. Noch aufregender ist es jedoch zu sehen, wie ein Team Potenziale nutzt, um etwas zu erreichen, das es vorher noch nie gegeben hat. Hartfiel und Evolve sind das beste Beispiel dafür.“

Gerüstet für die Zukunft

Auch das technologische Potenzial spielte bei der Auswahl des Automatisierungspartners eine Rolle. „Wir haben gesehen, dass wir mit B&R noch viel erreichen können“, sagt Lees und nennt als Beispiel die Vision-Lösung von B&R, mit der sich die Schichten beim Druck noch optimaler ausrichten lassen. „Mit Partnern wie Hartfiel und B&R ebnen wir den Weg in eine neue Ära der additiven Fertigung – eine Branche, die sich auch in Zukunft sprunghaft weiterentwickeln wird.“

Spritzguss | SVP | 3D-Druck | |

|---|---|---|---|

Serienfertigung | ✓ | ✓ | |

Kleinserien | ✓ | ✓ | |

Geschwindigkeit | ✓ | ✓ | |

Flexibilität | ✓ | ✓ | |

Skalierbarkeit | ✓ | ||

Materialien | ✓ | ✓ |

#usecases

Autoplaketten in Sonderauflage

Individuell und flexibel

Autohersteller verwenden Plaketten, um Varianten eines bestimmten Modells zu kennzeichnen. Zum Beispiel die „Texas Edition“ einer Pickup-Reihe. Um tausende Plaketten herzustellen, die jedes Jahr benötigt werden, müssten Automobilhersteller rund um die Uhr Dutzende von 3D-Druckern betreiben. Evolve bietet genau die richtige Mischung aus Volumen und Flexibilität, um die Produktion verschiedener Plaketten kosteneffizient zu skalieren.

Klettergriffe

Grenzenlos gestalten

3D-Drucker sind in der Lage, reale Strecken in der Kletterhalle nachzubilden. Im Gegensatz zu herkömmlichen additiven Technologien erfüllt STEP ABS die entscheidenden Materialanforderungen an Beständigkeit und Sicherheit. Die SVP-Plattform bietet unbegrenzte Gestaltungsfreiheit und ermöglicht es, neue Designs innerhalb weniger Tage zu erstellen und zu testen.

| Steve Chillszysn CEO, Evolve „Von der technischen Expertise bis hin zum Verständnis für unsere Vision und die Weiterentwicklung der additiven Fertigung – das Engagement der Experten von Hartfiel und B&R hat uns überzeugt.“ |

| Patrick McDermott Geschäftsführer, B&R Nordamerika „Es ist eine Sache High-End-Produkte anzubieten. Noch aufregender ist es jedoch zu sehen, wie ein Team Potenziale nutzt, um etwas zu erreichen, das es vorher noch nie gegeben hat. Hartfiel und Evolve sind das beste Beispiel dafür.“ |