Sind Sie bereit?

Vom Antrieb bis zur Lieferkette – der Wechsel von Verbrennungsmotoren zu Elektroantrieben gewinnt an Dynamik und transformiert die Automobilindustrie. Insbesondere bei der Produktion von Batteriesystemen sehen sich die Automobilhersteller und ihre Zulieferer mit neuen Herausforderungen konfrontiert.

1. Herausforderung: Kapazität

Schnelles Wachstum – das Rennen läuft!

Der Bedarf an Batteriesystemen für Elektrofahrzeuge wird in den nächsten Jahren sprunghaft steigen. Um mit diesem exponentiellen Wachstum Schritt zu halten, müssen die Zykluszeiten in der Batteriefertigung kürzer sein als bisher in der Automobilbranche üblich.

2. Herausforderung: Preisdruck

Wie Sie die Stückkosten senken

Batterien machen etwa ein Drittel der Kosten von Elektrofahrzeugen aus und werden derzeit mit sehr geringen Gewinnspannen hergestellt. Um die Stückkosten zu senken, ist es nötig, die Produktionskapazität zu erhöhen. Zudem muss der Energieverbrauch gesenkt und die Ausbeute gesteigert werden.

3. Herausforderung: Qualität

100% Inline-Test und Rückverfolgbarkeit

Automobilkomponenten müssen strenge Qualitätsstandards erfüllen, um die Sicherheit zu gewährleisten und kostspielige Rückrufaktionen zu vermeiden. Hinzu kommt, dass Batteriesysteme empfindlicher auf Verunreinigungen reagieren als herkömmliche Automobilteile. Diese Probleme sind lösbar. Die Frage ist nur: Wie können sie gelöst werden, ohne Geschwindigkeit einzubüßen?

4. Herausforderung: Time-to-Market

Innovation ohne Risiko

Der Übergang von Verbrennungsmotoren zu Elektroantrieben geschieht rasant. Staatliche Anreize und das Umweltbewusstsein der Verbraucher sind starke Katalysatoren. Die Produktionskapazitäten für Batterien können nur schwer mit der gestiegenen Nachfrage mithalten. Das Rennen gewinnen die, die ihre Entwicklungsressourcen am effektivsten nutzen.

5. Herausforderung: Zukunftssicherheit

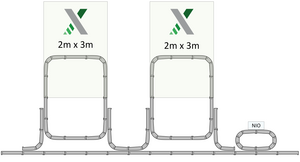

Fabrikplanung für unbekannte Produkte

Wie baut man heute eine Fabrik, die auch in zehn Jahren noch die benötigten Mengen produziert? Und wie plant man eine Fabrik zur Herstellung von Batterien, die es noch nicht gibt?

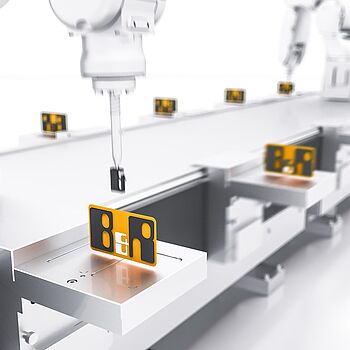

Lösungen für Ihre Herausforderungen

Schlüsseltechnologien für Ihren Bedarf

Let's talk batteries

Wenden Sie sich noch heute an den E-Mobility-Spezialisten von B&R!

Ronny Guber

battery@br-automation.com

Mitgliedschaften

Wir beteiligen uns aktiv an der Gestaltung dieses Marktes. Dafür sind wir Mitglied der Fachabteilung Batterieproduktion des VDMA, der European Battery Alliance und der Expertengemeinschaft Batteryline.com.

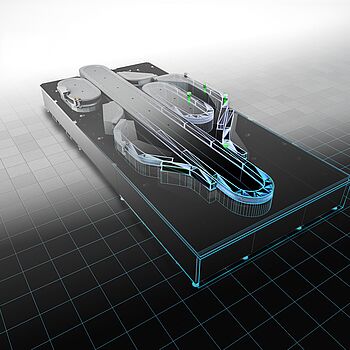

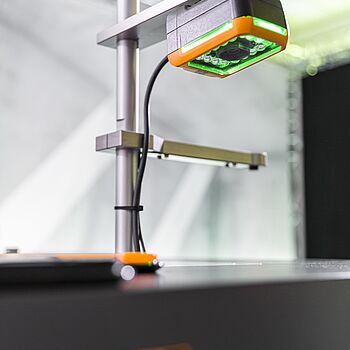

Messung der Flächendichte

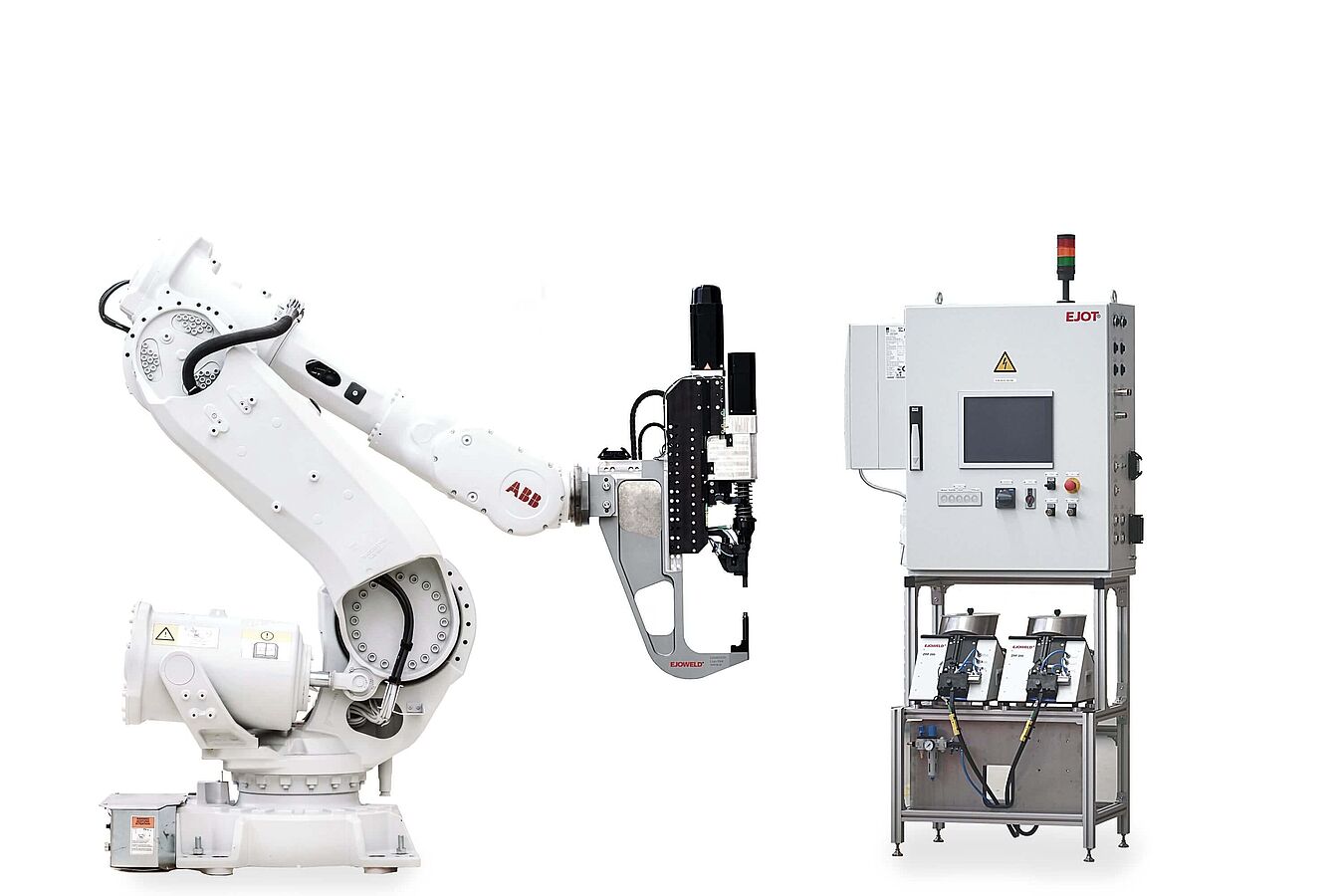

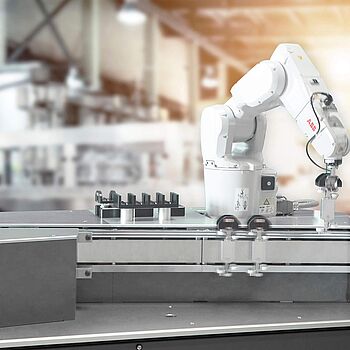

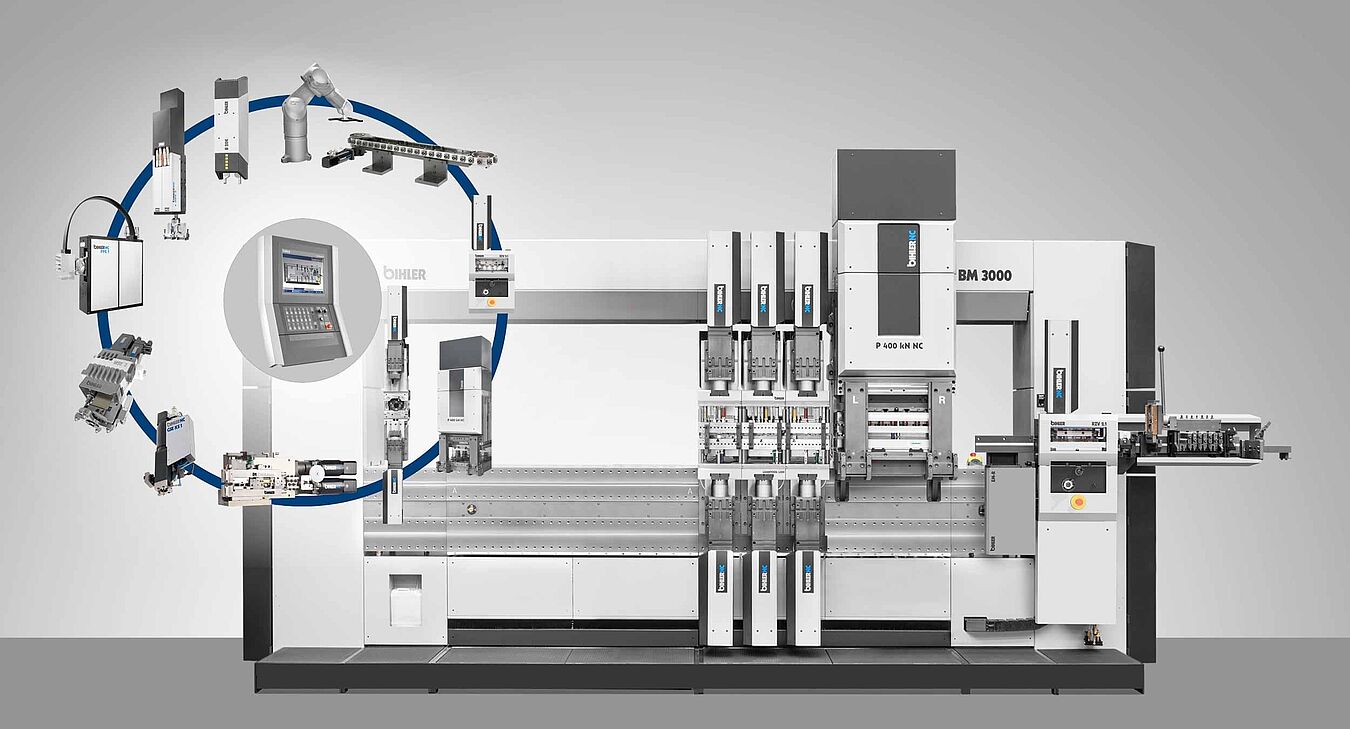

Busbarfertigung

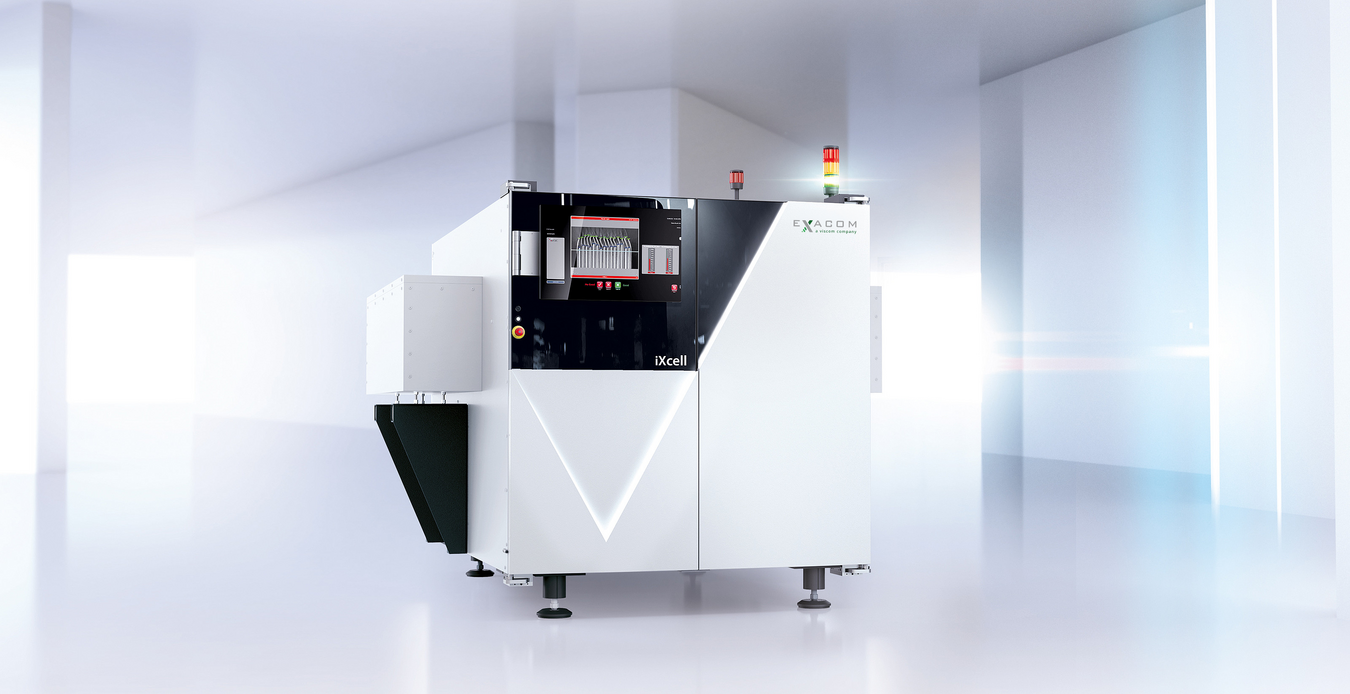

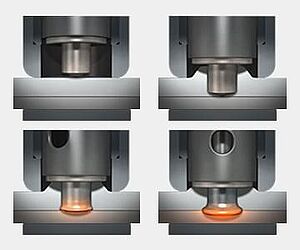

Röntgeninspektion