The adaptive eye of production

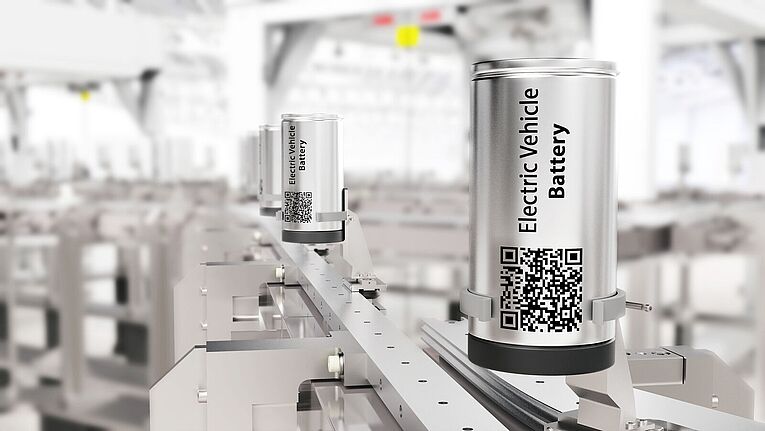

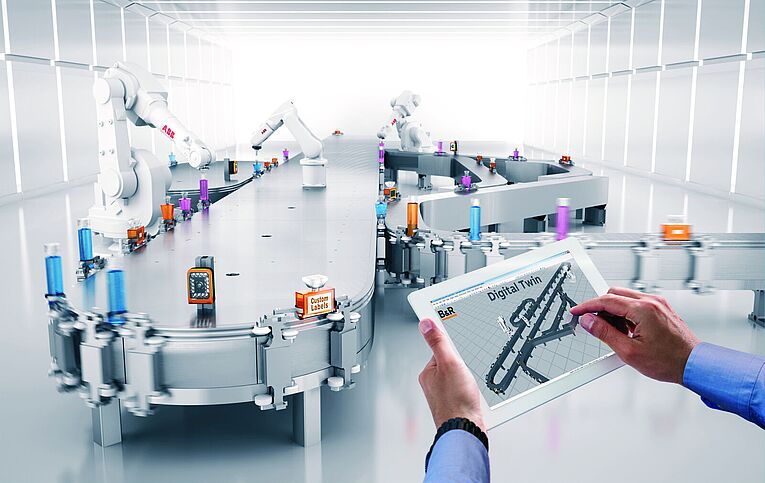

A new era in machine manufacturing: Smaller batch sizes and shorter product lifecycles pose new challenges for machine builders. A completely new generation of manufacturing technology that turns traditional machine paradigms on their head is required: The adaptive machine that automatically configures itself for the product and not the other way around.

A new era in machine manufacturing: Smaller batch sizes and shorter product lifecycles pose new challenges for machine builders. A completely new generation of manufacturing technology that turns traditional machine paradigms on their head is…