Stosowanie naturalnego korka do zatykania butelek ma długą tradycję, wiele funkcjonalnych zalet i romantyczną otoczkę, a jednak jego reputacji zaszkodził jeden nieprzyjemny efekt uboczny. W niewielkim procencie butelek zjawisko znane jako skaza korkowa pozostawia u niektórych amatorów wina niesmak w ustach – co doprowadziło do wzrostu użycia syntetycznych zamknięć i zakrętek. Aby przywrócić korkowi należne mu miejsce między zamknięciami butelek, firma Diam Bouchage opracowała pierwszy w historii proces oczyszczania korka oparty na ekstrakcji płynów nadkrytycznych z zastosowaniem automatyki firmy B&R – od poziomu terenu po sterowanie nadzorcze, z uwzględnieniem zintegrowanych systemów bezpieczeństwa.

Mokry pies, spleśniały karton, piwnica babci – te charakterystyczne aromaty skazy korkowej barwy zmieniają smak wina i nie pozwalają cieszyć się nim. Ryzyko skazy korkowej – jednej z najczęstszych wad spotykanych w winach butelkowych – ma swój udział w rosnącym popycie na alternatywne rodzaje zamknięć. Jednak pomijając emocjonalne reakcje miłośników wina, którzy z przerażeniem stwierdzają, że ich ulubione wino jest teraz zamykane zakrętką, alternatywne zamknięcia mogą być również podatne na inne rodzaje skaz zapachowych, poza tym funkcjonalnie nie nadają się do win wymagających długiego okresu sezonowania.

Najnowocześniejsza technologia pozwala zachować autentyczny smak wina

Aby zachować zalety funkcjonalne i estetyczne korka bez ryzyka nieprzyjemnych efektów ubocznych, firma Diam Bouchage, czołowy francuski producent zamknięć, znalazła sposób wyodrębniania trójchloroanizolu (TCA) – głównego źródła skazy korkowej – a także 150 innych niepożądanych molekuł aromatycznych. Odpowiedzią jest Diamant, rewolucyjny proces oparty na ekstrakcji płynów nadkrytycznych (supercritical fluid extraction, SFE) z użyciem dwutlenku węgla. Dwutlenek węgla w stanie nadkrytycznym jest również stosowany do dekofeinizacji kawy i wyodrębniania zapachów i olejków eterycznych, natomiast proces Diamant jest pierwszym w historii przypadkiem zastosowania SFE do oczyszczania korka.

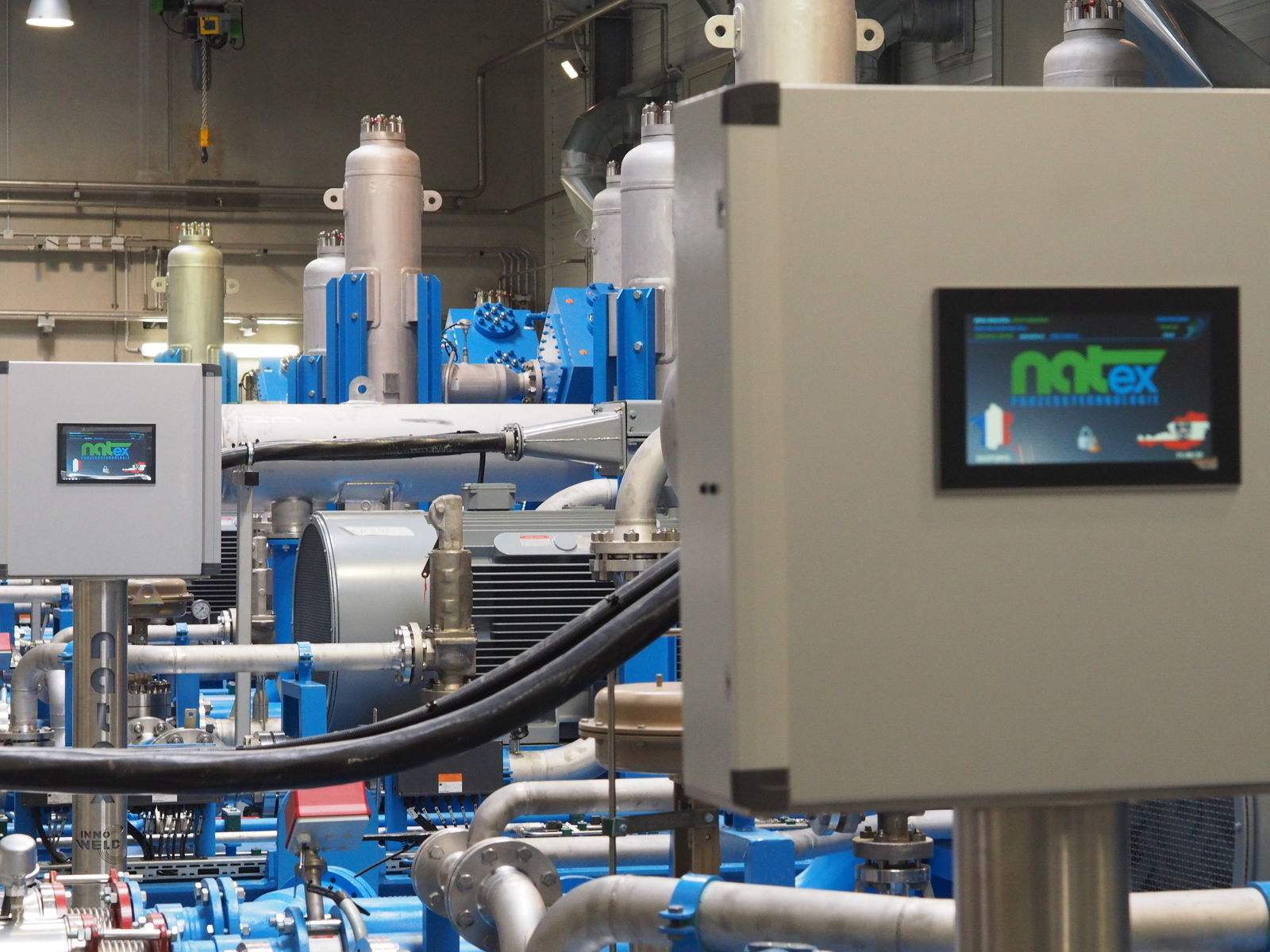

Sukces tej innowacji skłonił firmę Diam Bouchage do znacznego rozszerzenia produkcji i uzupełnienia dwóch już istniejących w Hiszpanii zakładów o nowy zakład oczyszczania korka w siedzibie firmy w Céret. Stosując proces Diamant, zakład ten oczyszcza dodatkowo 3600 ton granulatu korka, co pozwoliło zwiększyć ogólne zdolności produkcyjne Diam Bouchage do dwóch miliardów korków do butelek rocznie, co stanowi około 10% światowej produkcji zamknięć z korka. Kluczowym aspektem rozwoju instalacji oczyszczania było zapewnienie jego doskonałej integracji z kolejnymi zabiegami wykonywanymi w zakładzie czynności – od odlewania i formowania po znakowanie, powlekanie i wykańczanie. Rozwiązanie problemu firma Diam Bouchage powierzyła swemu długoletniemu partnerowi, austriackiej firmie Natex zajmującej się integracją systemów i konstrukcją instalacji i specjalizującej się we wdrażaniu procesu SFE.

Elastyczna automatyzacja instalacji z wykorzystaniem APROL

Technologia B&R posłużyła firmie Natex do zautomatyzowania całej instalacji – od oprogramowania do sterowania procesami APROL po systemy sterowania na poziomie pola X20. Natex, jako wysoce wyspecjalizowana firma, potrzebowała elastycznego rozwiązania w zakresie automatyzacji, umożliwiającego szybką implementację procesu u swojego klienta. "Już wcześniej wyposażyliśmy dwie mniejsze instalacje pilotażowe w system APROL, dlatego wiedzieliśmy, że systemy B&R sprostają naszym potrzebom w zakresie elastyczności i niezawodności w przypadku tak dużego projektu" – wyjaśnia Harald Huber, samodzielny technik firmy Natex, odpowiedzialny za elektrotechnikę, oprzyrządowanie i systemy sterowania.

Wdrożony przez Natex system APROL obejmuje całą instalację, ekstrakcję płynów nadkrytycznych z ok. 2500 punktów we/wy. Składa się z trzech głównych stacji roboczych z podzielonymi na czwórki ekranami, jednej stacji technicznej i dwóch nadmiarowych serwerów wykonawczych. Dodatkowo można podłączyć maksymalnie pięć zdalnych stacji roboczych poprzez sieć lokalną Diam Bouchage. "Opinie naszych operatorów instalacji, dotyczące łatwości w obsłudze były bardzo pozytywne" – twierdzi Huber. „Szczególnie cenią sobie wszystkie realizowane przez APROL funkcje analizy procesu i rejestrowania, np. TrendViewer, AuditTrail i ShiftLog, żeby wymienić tylko niektóre."

Nadkrytyczny CO2 pod kontrolą dzięki modułom 450 X20

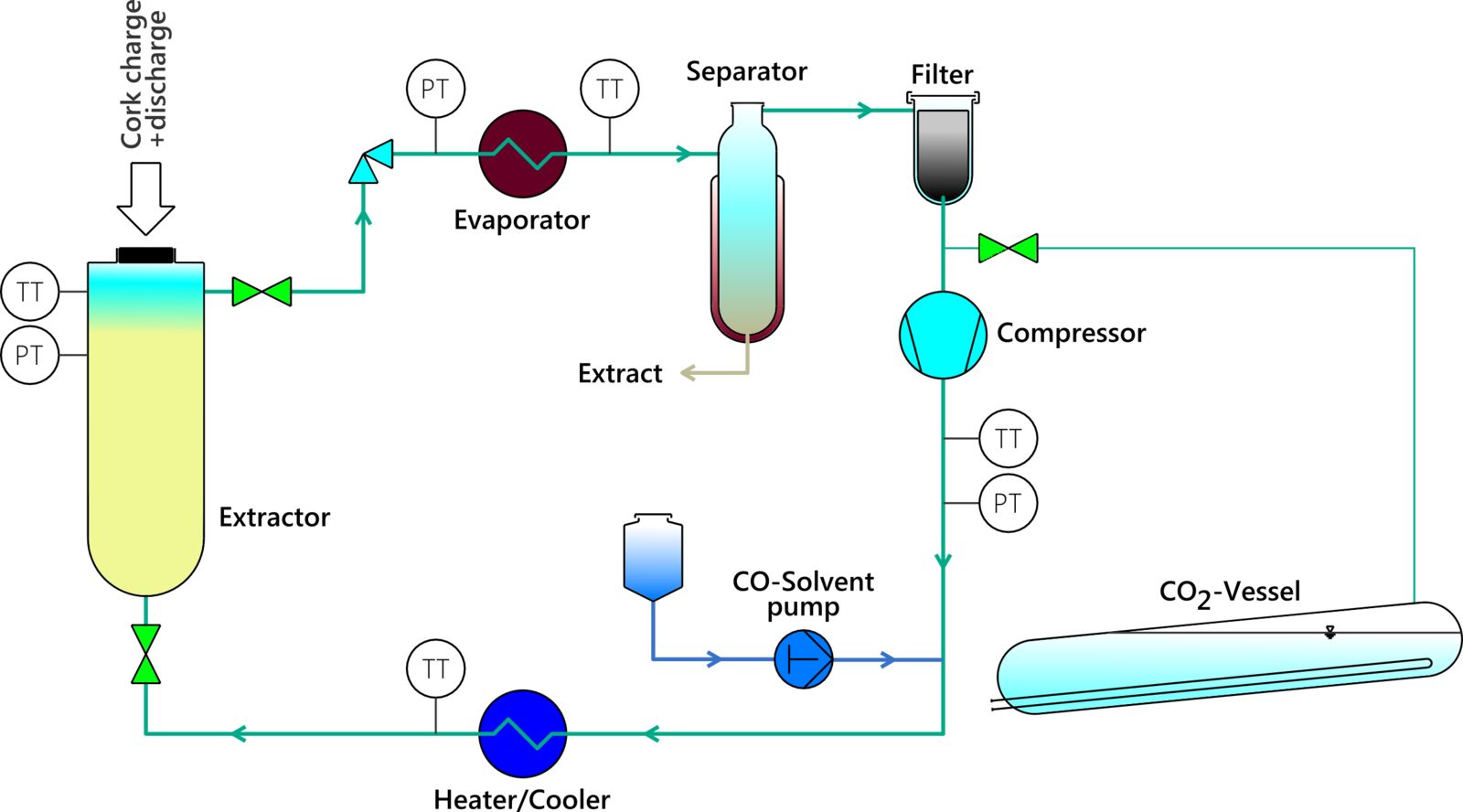

Po ogrzaniu powyżej temperatury krytycznej i sprężeniu powyżej ciśnienia krytycznego, płyn wchodzi w stan nadkrytyczny, który charakteryzuje się wyjątkowymi i bardzo przydatnymi właściwościami. W tym stanie – ani całkowicie gazowym, ani całkowicie płynnym – jest w stanie rozpuścić i selektywnie wyodrębnić niepożądane materiały. Dwutlenek węgla użyty w procesie Diamant jako płyn nadkrytyczny – gaz chemicznie obojętny i nietoksyczny, a także zielony rozpuszczalnik, który nie pozostawia żadnych pozostałości – okazał się idealnym rozwiązaniem.

Proces oczyszczania Diamant, jako wysokociśnieniowy proces wsadowy, wymaga dokładnego monitorowania i kontroli zmiennych procesowych, takich jak ciśnienie, temperatura i natężenie przepływu w różnych sekcjach instalacji. Instalacja obejmuje w sumie 50 zaworów regulacyjnych i ok. 300 czujników analogowych. Aby zebrać dane procesu, Natex włączył w instalację cztery sterowniki X20, po jednym w każdej linii, oraz 450 modułów wejść/wyjść X20 rozłożonych na 32 węzłów sieci POWERLINK.

Niemal wszystkie sygnały są przetwarzane przez moduły wejściowe X20 HART. Dla sygnałów temperatury przeznaczony jest osobny moduł temperatury X20 PT100. W połączeniu z modułami wyjścia X20 HART, zawory regulacyjne z nastawnikami elektropneumatycznymi precyzyjnie regulują ciśnienie robocze, włączając lub odcinając stosownie dwutlenek węgla z cyklu oczyszczania. Dane HART są przesyłane do sterownika X20 w czasie rzeczywistym za pośrednictwem sieci POWERLINK i przekazywane do stacji roboczych APROL.

Pomimo złożoności aplikacji, przyjemnym zaskoczeniem był nieskomplikowany proces wdrożenia. "Byliśmy stale w bliskim kontakcie z zespołami rozwoju i wsparcia B&R," zapewnia Huber. „Poza tym, mieliśmy szybki i bezpośredni dostęp do dostaw części zamiennych B&R, co jest ogromną zaletą w porównaniu do innych dostawców".

Centralizacja i rozproszenie – kontrola tam, gdzie niezbędna

Serwer DTM w sterowniku X20 zapewnia łatwy i pełny dostęp do wszystkich urządzeń obiektowych HART stosowane w instalacji, poprawiając możliwości diagnostyki i ułatwiając konfigurację. Umożliwia to precyzyjne pozycjonowanie w przypadku wysoce dynamicznych aplikacji serwonapędów. Oprócz urządzeń elektrycznych sterowanych za pośrednictwem sieci POWERLINK, system APROL zapewnia również integrację napędów bezstopniowych używanych do pomp i sprężarek, opartych na szynie PROFIBUS DP.

Na potrzeby lokalnej obsługi i prac konserwacyjnych, wokół instalacji umieszczono jedenaście terminali operatorskich paneli zasilających T30 firmy B&R. Oprócz możliwości w zakresie nadzoru rozproszonego, umożliwiają one operatorom instalacji wykonywanie wielu ważnych zadań, np. otwieranie i zamykanie wysokociśnieniowych szybkodziałających zamknięć lub uruchamianie podsystemu, który opróżnia lub napełnia każdy aparat ekstrakcyjny korkiem. Ułatwiają one również pracownikom serwisu testowanie serwisowanych sprężarek.

Harald Huber, Inżynieria Elektryczna, Oprzyrządowanie i Elementy Sterujące, Natex

"Byliśmy stale w bliskim kontakcie z zespołami rozwoju i wsparcia B&R. Poza tym, mieliśmy szybki i bezpośredni dostęp do dostaw części zamiennych B&R, co jest ogromną zaletą w porównaniu do innych dostawców".

Bezawaryjna kontrola procesu wysokociśnieniowego

Proces Diamant musi być stale w stanie umożliwiającym eksploatację przez dłuższy czas. Aby spełnić bardzo wysokie wymagania w zakresie dostępności, firma Natex korzystała z wielu opcji nadmiarowości oferowanych przez systemy B&R. Oprócz nadmiarowych APROL serwerów przetwarzania i nadmiarowej szyny zbiorczej na bazie sieci Ethernet, konstruktor instalacji SFE był również w stanie wdrożyć nadmiarowe sieci sterowania z zastosowaniem magistrali POWERLINK w topologii pierścienia. Takie rozwiązanie nie tylko zwiększa niezawodność działania instalacji, ale także umożliwia podpięcie w szafie sterowniczej przy włączonym zasilaniu, co usprawnia zabiegi konserwacyjne.

Z uwagi na wysokie ciśnienia obecne w procesie, a także ze względu na wyniki analizy ryzyka metodą HAZOP, firma Natex zapewniła zgodność niektórych komponentów z 2. poziomem nienaruszalności bezpieczeństwa (Safety Integrity Level, SIL) – wysokociśnieniowych, szybkodziałających zamknięć na ekstraktorach. Zastosowane środki umożliwiły między innymi usunięcie ciśnienia z ekstraktora i odłączenie go od pozostałej części instalacji przed otwarciem.

Firma Natex wdrożyła te i inne funkcje bezpieczeństwa dzięki zastosowaniu bezpiecznych sterowników programowalnych i bezpiecznych modułów we/wy serii X20 dostarczonych przez B&R. Dodatkowe zalety wynikające z wprowadzonych rozwiązań zintegrowanego bezpieczeństwa to ograniczenie okablowania i łatwiejsza konserwacja. Do podłączyć przełączników zbliżeniowych, niezbędnych dla bezpieczeństwa odpowiednich zaworów, zastosowano również moduły wejścia X20 NAMUR i bezpieczne sterowniki programowalne X20.