Temat big data (dużych zbiorów danych) jest dziś na ustach wszystkich. Niektórzy mają wdrożone systemy do ich zbierania, ale niewielu wykorzystuje pełen potencjał danych generowanych przez ich maszyny i procesy. Firma Dorst, producent pras elektrycznych i hydraulicznych do precyzyjnego formowania ceramiki i proszku metalicznego, oferuje swoim klientom wyjątkowo łatwy dostęp do tej skarbnicy informacji, wykorzystując w tym celu technologię B&R. Klienci, którzy przystosowują swoje maszyny do potrzeb inteligentnej konserwacji mogą sami decydować, jakie dane są gromadzone i kto ma do nich dostęp.

Od czasu do czasu zdarza się, że partia produkcyjna zawiera kilka wyrobów, które nie spełniają wymagań jakościowych nabywcy i powodują odrzucenie całej dostawy. Skutek może być równie fatalny dla reputacji dostawcy i dla jego wyników finansowych. Firma Dorst Technologies, bawarski producent pras i urządzeń do formowania proszków i granulatów metalicznych lub ceramicznych, robi wszystko, aby taka sytuacja nie stała się udziałem jego klientów.

Coś więcej niż prasa proszkowa

Kluczowe słowo – cyfryzacja. Już w 2016 roku firma mająca za sobą 150 lat historii utworzyła dział cyfryzacji, stając się pionierem ruchu na rzecz Industry 4.0 w Niemczech. To posunięcie służyło dwóm celom. Z jednej strony nowy dział miał za zadanie zbadać i ocenić rozwijane od dziesięcioleci procesy wewnętrzne, w tym logistykę produkcji i same procesy produkcyjne. Z drugiej strony miał określić potencjał w zakresie cyfryzacji i zaproponować nowe usługi, które byłyby atrakcyjne i użyteczne dla klientów Dorst.

Cyfryzacja jest wciąż nowym obszarem dla konstruktorów i operatorów maszyn, a na wczesnym etapie wdrażania trudno jest uzyskać namacalne korzyści. Przekonanie klientów, aby z wiarą w przyszły sukces poczynili wstępne nakłady może być zatem nie lada wyzwaniem. „Szybko stało się jasne, że niezależnie od tego, jakie rozwiązanie zaproponujemy, będziemy musieli jak najszybciej wygenerować zauważalną wartość dodaną dla naszych klientów” – mówi dyrektor ds. technologii informacyjnej Herbert Gröbl, który kieruje zespołem ds. cyfryzacji, a jako pracownik firmy z niemal 30-letnim stażem wie o niej więcej niż inni. „Najlepszym sposobem jest zapewnienie im dostępu do niewykorzystanych zasobów danych dotyczących ich maszyn i procesów, przy czym musi się to odbywać w łatwy do opanowania sposób i przy jasno określonych celach”.

Skuteczny dostęp do big data

Gröbl i jego zespół szukali oprogramowania, które umożliwiłoby im osiągnięcie tego celu przy minimalnych kosztach i nakładach pracy, z zachowaniem maksymalnego poziomu bezpieczeństwa i elastyczności. Najpierw zwrócili się do znanych firm, potentatów w dziedzinie oprogramowania. „Firmy te oferowały bardzo zaawansowane platformy IoT z wieloma funkcjami, które nas interesowały. Były to jednak zazwyczaj systemy zamknięte, przy tym niezwykle drogie. Do tego dochodził ogólny brak doświadczenia w wypełnianiu luki pomiędzy maszyną a oprogramowaniem” – zauważa Gröbl.

Po wstępnych rozmowach, Dorst odrzucił niestandardowe rozwiązanie zaproponowane przez producenta oprogramowania. „Jako specjaliści od oprogramowania, bez wątpienia znają się na rzeczy” – przyznaje Gröbl. „Problem polegał na tym, że musielibyśmy wyjaśniać im każdy szczegół na każdym kroku. Na koniec mielibyśmy za partnera firmę, która – przynajmniej w wymiarze międzynarodowym – była w dużej mierze nieznana."

Dla wielu klientów jest to nie do przyjęcia, dlatego nie ustawaliśmy w poszukiwaniach bardziej niestandardowych rozwiązań. Firma Dorst od wielu lat korzysta z produktów firmy B&R specjalizującej się w automatyzacji, stąd zasadne było przyjrzenie się oferowanemu przez nią oprogramowaniu APROL – dość powszechnie już stosowanemu w automatyzacji procesów i produkcji – i sprawdzenie jego przydatność jako platformy cyfryzacji.

„Nie minęło wiele czasu nim zdaliśmy sobie sprawę, że APROL to będzie właśnie to. Platforma miała już niemal wszystko, czego potrzebowaliśmy” – wspomina Gröbl. „I tak, wkrótce po rozpoczęciu wdrażania w 2017 r. mieliśmy już pierwsze wymierne efekty.” Zespół Gröbla był wspierany przez ekspertów od systemu APROL z firmy B&R oraz przez Megasystems – jej wieloletniego Kwalifikowanego Partnera. Rozwiązanie opracowane w ramach tego wspólnego projektu jest wyjątkowo modułowe, otwarte i skalowalne oraz zgodne z najnowszymi standardami zabezpieczeń.

Brak wpływu na istniejące systemy

B&R oferuje różne interfejsy komunikacyjne, które umożliwiają korzystanie z danych generowanych przez wiele typów sterowników maszyn i urządzeń. Dorst wybrał jednak inną drogę. Aby wykluczyć wszelkie ryzyko oddziaływania na istniejące systemy w sposób, który powodowałby konieczność ich rewalidacji, Dorst wyposaża swoje prasy w drugi sterownik – identyczny ze sterownikiem maszyny – który łączy dane maszyny i procesu. Umożliwia to również podłączenie dodatkowych czujników bez konieczności modyfikacji głównego sterownika maszyny.

„Wszystkie dane zebrane w ten sposób są wyłącznie własnością użytkownika” – zapewnia Gröbl. Może on zbudować wokół sterownika własne rozwiązanie IoT lub podłączyć go do istniejącego systemu MES – o ile dysponuje wymaganą przy takim podejściu wiedzą informatyczną i znajomością baz danych. Na użytek tych klientów, którzy nie posiadają takiej wiedzy, firma Dorst opracowała bardziej szczegółowe rozwiązania dostępne na dwóch poziomach.

W oferowanym przez firmę Dorst rozwiązaniu poziomu pośredniego dane są gromadzone w sterowniku brzegowym zainstalowanym w zakładzie użytkownika. Ten kolektor danych składa się z komputera przemysłowego B&R, na którym zainstalowany jest system APROL wymagający tylko jednorazowej opłaty licencyjnej. Komputer może zbierać dane z wielu pras Dorst. Jeśli wymagania w zakresie przetwarzania lub łączności ulegną zmianie, nie będzie problemu z przejściem na wydajniejszy komputer przemysłowy z oferty B&R.

APROL oferuje różne nośniki do przechowywania danych. Określenie, które dane trafią do którego nośnika jest kwestią prostej konfiguracji. Umożliwia to oddzielenie danych procesowych od danych maszynowych i obsługę każdego zbioru w inny sposób. Konfiguracja systemu APROL nie wymaga żadnej wiedzy specjalistycznej w zakresie zarządzania bazami danych, co pozwala firmie Dorst oferować przejrzyste śledzenie przepływu danych.

Elastyczna obróbka danych i personalizowane raporty

Dane dostarczane przez sterowniki maszyn mogą być sprawdzone i wstępnie przetworzone przez sterownik brzegowy. Zmniejsza to objętość danych, które należy przetwarzać w kolejnych krokach – odfiltrowane zostaje tylko to, co istotne i sprawdzone. Możliwe jest również rejestrowanie określonych danych tylko w przypadku wywołania przez takie zdarzenie jak alarm, błąd lub zatrzymanie maszyny. Dane z wielu etapów przetwarzania pozyskane w różnym czasie mogą być również mapowane na określoną liczbę części. Umożliwia to na przykład powiązanie wielkości siły wywieranej podczas prasowania z kolejnym pomiarem tej samej części.

Szeroki zakres gotowych funkcji przetwarzania oferowanych przez platformę oprogramowania B&R umożliwia wdrożenie bezproblemowego dokumentowania wszystkich danych dotyczących maszyn i procesów przy wyjątkowo małej ilości rzeczywistego programowania. Dorst użył na przykład funkcji licznika do ustawienia swego rodzaju „licznika przebiegu”, który śledzi skumulowane obciążenie wywierane przez cylindry hydrauliczne napędzające narzędzia. Na podstawie tych informacji użytkownicy mogą szacować długość okresu pozostałego do końca eksploatacji tych ważnych i bardzo drogich komponentów. Funkcja licznika jest również stosowana w wielu maszynach do rejestrowania całkowitej liczby odrzuconych części.

Dane te są przechowywane w zintegrowanej bazie danych i mogą być pobierane za pośrednictwem protokołu OPC UA przez systemy wyższego poziomu, takie jak system MES klienta. „Szczególnie ważny dla nas aspekt to otwartość systemu APROL, który w tym przypadku umożliwia nam przesyłanie danych z wewnętrznej bazy danych APROL do bazy danych MariaDB” – twierdzi Gröbl. „Dzięki temu nasi użytkownicy mogą łatwo uzyskać dostęp do danych za pomocą JDBC lub ODBC, a nawet tworzyć własne narzędzia do tworzenia raportów.”

Inteligentna konserwacja

Dzięki najbardziej kompleksowemu rozwiązaniu firma Dorst oferuje swoim klientom jeszcze bardziej zaawansowane usługi w oparciu o dane generowane przez użytkowników. Dane autoryzowane przez użytkownika mogą być przesyłane do centralnego serwera logów za pośrednictwem tego samego routera, który jest używany do zdalnej konserwacji maszyn. „Istnieją umowy poufności i umowy o użytkowaniu danych, które jasno określają, jakie dane wolno nam przeglądać” – zauważa Gröbl. Niezbędne bezpieczeństwo cybernetyczne zapewnia połączenie VPN przez Internet, dodatkowo zabezpieczone certyfikatami, które zapewniają zgodność z rygorystycznymi wymogami bezpieczeństwa obowiązującymi w przemyśle wytwórczym. Serwer logów nie wymaga ciągłego połączenia z routerami. Dane są przechowywane w sterowniku brzegowym i pobierane w regularnych odstępach czasu, co gwarantuje, że usługi nie zostaną zakłócone przez tymczasowe przerwy w sieci.

„Dane, które otrzymujemy, są przetwarzane, a następnie interpretowane przez naszych ekspertów od maszyn, którzy są w stanie oszacować pozostały okres eksploatacji pomp hydraulicznych na podstawie ilości wycieku oleju. To właśnie nazywamy inteligentną konserwacją” – wyjaśnia Gröbl. "Pracujemy również nad zautomatyzowanym systemem predykcji, opartym na algorytmach głębokiego uczenia."

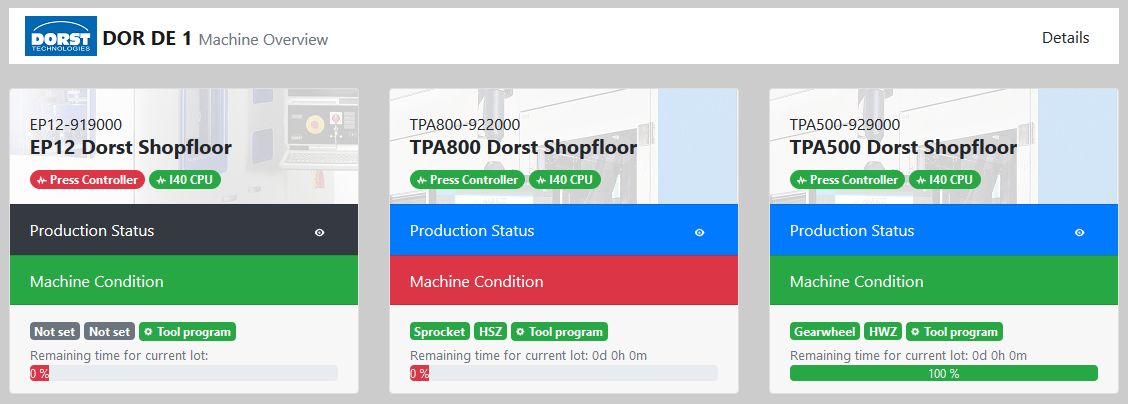

Zarówno bieżące, jak i przetwarzane dane mogą być wizualizowane w przejrzysty i intuicyjny sposób na zaawansowanych pulpitach DisplayCenter systemu APROL. Raporty można osadzać bezpośrednio za pomocą połączenia HTML lub udostępniać klientowi na sterowniku brzegowym. Oprogramowanie JasperReports dołączone do systemu APROL umożliwia firmie Dorst dostarczanie klientom raportów, które są idealnie dostosowane do ich potrzeb i preferencji. Konstruktor maszyn dodał również standardowe narzędzie do raportowania oparte na bazie danych MariaDB, rozszerzając tym samym dostępne użytkownikom opcje raportowania.

„Te funkcje pokazują, w jaki sposób, wykorzystując sprawdzone oprogramowanie B&R, stworzyliśmy elastyczną, przyszłościową platformę IoT, dzięki której nasi klienci otrzymują od razu konkretną wartość dodaną. Jest to optymalne wsparcie ich wysiłków w zakresie bezproblemowego dokumentowania i optymalizacji procesów produkcyjnych” – podsumowuje Gröbl. „Nie wykorzystaliśmy jeszcze wszystkich możliwości platformy. Obecnie pracujemy z klientami nad zaawansowanymi funkcjami i usługami, które jeszcze zwiększą wydajność i dostępność ich systemów produkcyjnych.”

| Herbert Gröbl Dyrektor ds. technologii informacyjnych, Dorst Technologies „Wykorzystując sprawdzone oprogramowanie B&R, stworzyliśmy elastyczną, przyszłościową platformę IoT, dzięki której nasi klienci otrzymują od razu konkretną wartość dodaną. Jest to optymalne wsparcie ich wysiłków w zakresie bezproblemowego dokumentowania i optymalizacji procesów produkcyjnych.” |