El sistema de control descentralizado del CHT R. BEITLICH con PDA independiente había visto mejores días. En lugar de ayudar a optimizar la producción, estaba atando recursos valiosos. Los cambios en el sistema eran tediosos; las piezas de repuesto eran cada vez más difíciles de conseguir. La empresa comenzó a estudiar el mercado para encontrar un sustituto adecuado. Al final, sólo había un sistema que cumplía todos sus requisitos.

"Cada vez era más evidente que nuestros anticuados sistemas pronto no serían capaces de seguir el ritmo de la intensificación de las demandas", dice Günther Schätzle, jefe de ingeniería de producción del CHT R. BEITLICH. Los requisitos de calidad de los productos, la garantía de calidad, la fiabilidad de los procesos y las normas de seguridad habían cambiado drásticamente a lo largo de los años.

"Lo que es más, nuestra vieja tecnología nos impedía cumplir con los nuevos pedidos", añade Schätzle. Tomó tres días, por ejemplo, sólo para instalar una nueva válvula y ponerla en funcionamiento. Además, el equipo fallaba cada vez con más frecuencia y las piezas de recambio ya no estaban disponibles.

Los sistemas de control, HMI y de adquisición de datos, que se habían vuelto anticuados, inflexibles y propensos a fallar, tendrían que ser reemplazados por nueva tecnología de punta. "La total automatización de nuestras instalaciones no era verdaderamente nuestro objetivo principal", añade Schätzle, "ya que hubiera sido demasiado complejo para nuestras estaciones multifuncionales".

83 sistemas en 2 ubicaciones

El CHT produce productos químicos especializados en las áreas de textiles, cuidado de textiles, productos químicos para la construcción y productos químicos de rendimiento. El desarrollo de productos orientados al cliente de la compañía continúa expandiendo un ya amplio espectro de productos. La mayoría de los ingresos del CHT provienen de productos muy complejos, que se producen principalmente en los centros de producción y logística de Dusslingen y Oyten, Alemania.

Estos sitios son el hogar de cientos de sistemas, incluyendo sistemas de suministro de alto nivel y una variedad de recipientes de mezcla y reactores químicos. Muchas de las estaciones de producción son multifuncionales y pueden producir hasta 100 productos diferentes.

El sistema de control de procesos APROL destaca sobre el resto

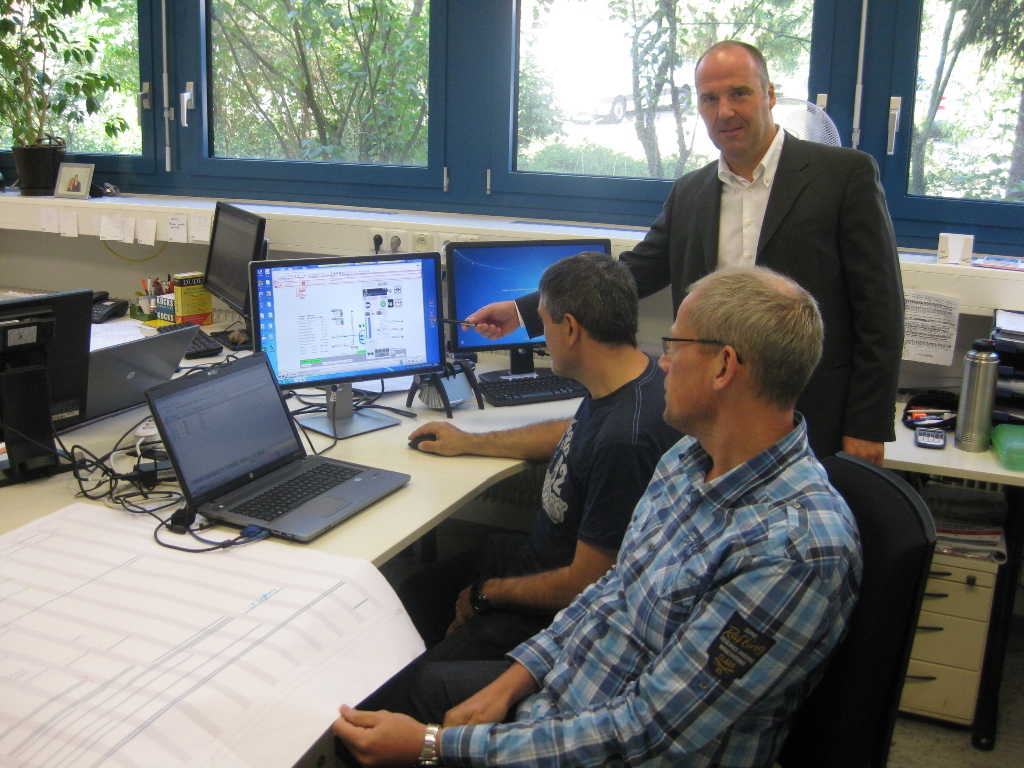

CHT formó un equipo de expertos para realizar una evaluación a fondo de tres distintos sistemas de control de procesos, así como de soluciones HMI y de control, a partir de dos propuestas basadas en una exhaustiva matriz de criterios específicos. Al final, B&R realizó la mejor propuesta.

"Uno de los factores decisivos fue que el sistema de control de procesos de B&R, a diferencia de otros sistemas, proporciona un apoyo óptimo para la migración escalonada. APROL nos permitió mover nuestras estaciones de producción de forma controlada hacia el nuevo sistema de control de procesos, al tiempo que se mantenían los antiguos sistemas funcionando en paralelo".

Migración del control de procesos en 2 lugares

La migración en el sitio de Dusslingen comenzó en la primavera de 2011. Desde el principio se hizo hincapié en la creación de procedimientos normalizados que pudieran repetirse en otros lugares. "Era muy importante para nosotros que llegáramos a procedimientos de control estandarizados que fueran consistentes en todas nuestras localizaciones, y que fueran capaces de usar el mismo código y el mismo hardware", dice Schätzle. Esta preparación hizo que la migración del sitio de Oyten, que comenzó a principios de 2013, fuera mucho más rápida y eficaz en función de los costos.

Hoy en día, los cambios en las bibliotecas del CHT se aplican simultáneamente en ambos sitios, lo que simplifica considerablemente el proceso de validación. A través de redes remotas, los programadores pueden acceder a los controladores de los dos lugares desde cualquier lugar. Si bien el emplazamiento de Dusslingen ya tiene todos los sistemas principales integrados en la solución de control de procesos, Oyten sigue trabajando en la migración de los sistemas para fines especiales, con el objetivo final de controlar toda la planta con APROL.

El hardware de B&R se adaptó perfectamente a la estructura del sistema

La selección finamente graduada de productos de control y HMI de B&R ha permitido al CHT adecuar el rendimiento del PLC de cada sistema a sus requerimientos, así como equipar cada sistema con una línea única de módulos de E/S y su propia unidad HMI. Fue esta flexibilidad la que llevó al fabricante de productos químicos a confiar en B&R para el control y el HMI, además del sistema de control de procesos.

"La ventaja es que podemos reflejar la estructura real del sistema directamente en la tecnología HMI y de control, lo que nos ayuda a implementar perfectamente la migración gradual desde el punto de vista del hardware", explica Schätzle. Y continúa: "Otro argumento a favor de una solución única es la ausencia de problemas con las interfaces y la comunicación".

APROL ofrece flexibilidad gracias a su sistema abierto

En el caso del CHT, el integrador seleccionado tendría que estar dispuesto y ser capaz de acomodar requisitos específicos y reaccionar con flexibilidad a los cambios adicionales en el curso del proyecto. El contrato fue para Erler GmbH.

El proceso de migración se llevó a cabo sin problemas, como confirma el director general Alois Erler: "APROL es muy abierto en comparación con otros sistemas de control de procesos, lo que nos permite reaccionar de forma muy flexible a las necesidades de los clientes, incluso cuando un proyecto ya está en marcha. También quedamos muy satisfechos con lo fácil que fue conectarse al sistema anterior. Fue extraordinariamente bien".

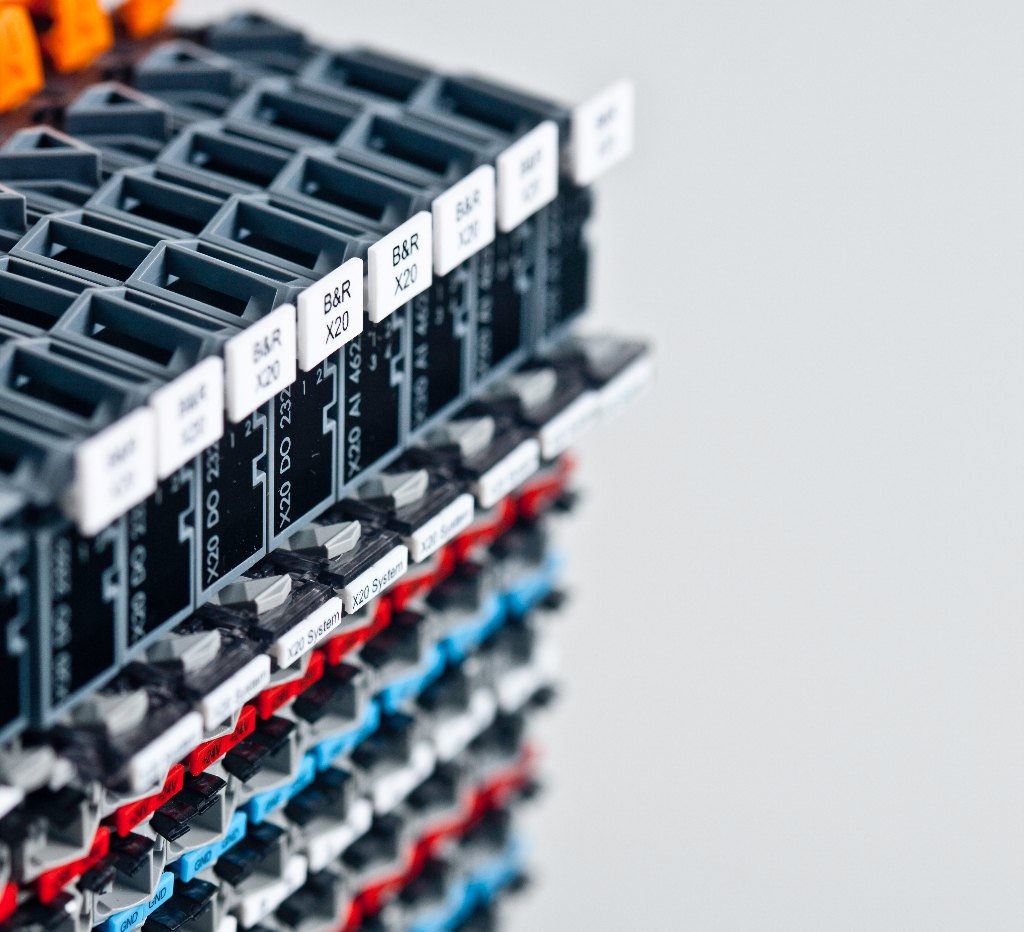

23.000 E/S X20 instaladas

La primera migración se completó a finales de 2011 en una estación piloto inmensamente compleja con unos 360 canales de E/S digitales y 20 canales de E/S analógicas, y desde entonces se ha migrado una nueva estación de producción casi cada semana. Hasta la fecha, 72 sistemas de la planta de Dusslingen y 11 líneas de producción de Oyten habían sido migrados a APROL y el antiguo sistema de control de procesos se había retirado. Se instalaron 54 paneles HMI de la serie Power Panel de B&R y 91 controladores X20. Las dos plantas combinadas tienen alrededor de 23.000 E/S X20 digitales y analógicas. Se instalaron varios terminales de operador conectados por medio de VNC para los supervisores de turno y para proporcionar enlaces a las aplicaciones de oficina.

Cada sistema incluye dos servidores de tiempo de ejecución, un servidor de ingeniería y un servidor VNC asegurado por un sistema de recuperación de desastres. La red de producción redundante basada en Linux se comunica con los dispositivos de Windows en la red corporativa mediante un interface claramente definido.

La doble redundancia garantiza la disponibilidad

"Incluso hemos incorporado la doble redundancia", añade Schätzle. Cada componente de una estación puede ser alcanzado a través de dos sistemas de bus: un bus de operador y un bus de proceso. Cada bus puede sustituir al otro si es necesario. Además, cada estación dispone de dos puertos con respaldo mutuo. Esto asegura la alta disponibilidad que las estaciones demandan.

Antes de que la migración se completara, estaba claro que el CHT había encontrado algo más que un simple reemplazo del antiguo sistema. "El sistema APROL es notablemente más flexible, y ahora podemos tener una nueva válvula funcionando en cuestión de horas y no de días. Cualquier cambio en el software también puede deshacerse con un solo clic, si se detecta un error".

Analizar las secuencias de proceso también es una tarea mucho más sencilla actualmente. "Gracias a TrendViewer y AuditTrail descubrimos que podíamos analizar procesos a los que antes no teníamos acceso", explica Schätzle. "APROL nos permite analizar las interacciones entre procesos en tiempo real para aplicar optimizaciones de procesos en el acto. Los lotes incorrectos pueden rastrearse y analizarse más adelante basándose en los datos del proceso registrados". Una de las formas en que CHT utiliza esta información adicional es para analizar y reducir el consumo energético.

Proyectos futuros con APROL

Desde julio de 2015, el CHT tiene ahora la certificación ISO 50001 para todos sus emplazamientos en Alemania. El siguiente paso para el sistema de gestión de energía es implementar la adquisición de datos de energía con APROL. Este proyecto comenzó en septiembre de 2015. Dado que los sistemas de alarma de Dusslingen y Oyten también necesitaban ser reemplazados, el CHT decidió usar APROL para ellos también.

"Ahora nos estamos beneficiando de la sinergia de las soluciones de Monitorización de Energía y Monitorización del Estado de B&R, ampliando las redes en los dos lugares y conectando todas las señales con APROL", dice Schätzle. Este proyecto, que también se llevará a cabo primero en Dusslingen y posteriormente en Oyten, añadirá en última instancia 4.000 E/S al sistema de control de procesos. Una vez completado, el CHT espera que la evaluación centralizada de estos datos recién obtenidos ayude a aprovechar los posibles ahorros de energía y a mejorar la seguridad de la planta y la disponibilidad del sistema.

Reacciones rápidas y flexibles

La empresa CHT ya está ocupada pensando en otras formas de utilizar la avalancha de datos que han aprovechado. En 2017 comenzarán a desarrollar un sistema de ejecución de fabricación a medida (MES) para utilizar los datos con una interfaz al sistema ERP.

"Estamos muy contentos con el progreso de la migración hasta ahora. El enfoque gradual, el funcionamiento paralelo de los sistemas APROL y de legado - todo eso apenas afectó a nuestra producción, y no tuvimos ninguna pérdida de datos", dice Schätzle, complacido. "Este sistema nos permite reaccionar de forma flexible y rápida a los últimos avances y aplicar los cambios de forma rentable. Estos resultados positivos nos han motivado a seguir ampliando el sistema existente y a llevar a cabo tareas integrales de planificación y evaluación con APROL.

"APROL proporciona un apoyo óptimo para la migración escalonada. Hemos migrado nuestra planta de producción paso a paso al sistema de control de procesos de B&R, mientras que los sistemas heredados siguen funcionando en paralelo". Günther Schätzle, Jefe de Ingeniería de Producción, CHT