Zdecentralizowany układ sterowania firmy CHT R. BEITLICH, z izolowanym komputerem PDA doczekał się lepszych dni. Zamiast pomagać w optymalizacji produkcji, stale blokował on wartościowe zasoby. Wprowadzanie zmian do systemu było uciążliwe, a części zamienne stawały się coraz trudniejsze do zdobycia. Firma rozpoczęła badanie rynku pod kątem odpowiedniego zamiennika. Wreszcie stwierdziła, że istnieje tylko jeden system, który spełnia wszystkie jej wymagania.

– Stawało się coraz bardziej jasne, że nasze przestarzałe systemy wkrótce nie będą już w stanie nadążyć za intensywnie rosnącymi wymaganiami – mówi Günther Schätzle, kierownik działu technologii produkcji w firmie CHT R. BEITLICH. Wymagania względem jakości produktu, zapewnienia jakości, niezawodności procesów i przepisów bezpieczeństwa zmieniły się radykalnie w ciągu ostatnich lat.

– Ponadto, nasza przestarzała technologia uniemożliwiała nam realizację nowych zamówień – dodaje Schätzle. Na przykład - montaż nowego zaworu i jego oddanie do eksploatacji trwały trzy dni. Co najważniejsze, awarie sprzętu zdarzały się coraz częściej, a części zamienne przestały być łatwo dostępne.

Systemy sterowania, interfejsów HMI i gromadzenia danych, które stały się przestarzałe, nieelastyczne i zbyt podatne na awarie, będą musiały być wymienione na najnowocześniejsze technologie. "Całkowita automatyzacja wszystkiego, co się dało, nie była tu priorytetem," uzupełnia Günther Schätzle. "Byłoby to projektem zbyt skomplikowanym, zważywszy na obecność wielofunkcyjnych stanowisk przetwórczych."

83 systemy w 2 lokalizacjach

CHT produkuje specjalistyczne środki chemiczne dla włókiennictwa i czyszczenia tekstyliów, chemię budowlaną oraz chemię wysokiej efektywności. Nastawiony na potrzeby klientów rozwój produktów w firmie nadal poszerza asortyment, który już w chwili obecnej jest szeroki. Większość przychodów CHT generowana jest z oferty bardzo złożonych produktów wytwarzanych głównie w zakładach produkcyjno-logistycznych w Dusslingen, w Niemczech.

Zakład ten mieści w sobie setki systemów , w tym systemy zasilania wyższego rzędu, różne zbiorniki mieszające oraz reaktory chemiczne. Wiele stanowisk pełni szereg funkcji jednocześnie, mogąc wytwarzać do 100 różnych produktów.

System sterowania procesami APROL – wybitna zdobycz techniki

CHT powołała zespół biegłych celem kompleksowej oceny trzech różnych systemów sterowania procesami, a także rozwiązań w zakresie sterowania i HMI od dwóch oferentów. Do oceny posłużono się wyczerpująca macierzą ściśle określonych kryteriów. W końcu najlepszym wyborem okazała się oferta B&R.

– Jedną z decydujących kwestii było to, że układ sterowania procesem B&R, w przeciwieństwie do innych, zapewniał optymalną obsługę migracji stopniowej. APROL pozwolił nam stopniowo przenosić stanowiska produkcyjne do nowego systemu kontroli procesów, bez wyłączania starych układów."

Migracja sterowania procesami w 2 lokalizacjach

Migracja w zakładzie w Dusslingen rozpoczęła się wiosną 2011r. Od samego początku kładliśmy nacisk na stworzenie standaryzowanych procedur, które mogłyby zostać powtórzone w innych lokalizacjach. – Było dla nas bardzo ważne, że opracowaliśmy standaryzowane procedury sterowania, które są spójne we wszystkich naszych lokalizacjach oraz mogą korzystać z tego samego kodu i tego samego sprzętu – mówi Schätzle. Preparat ten migrował z zakładu w Oyten, co rozpoczęło się na początku roku 2013 i było znacznie szybsze i tańsze do wdrożenia.

Obecnie zmiany w bibliotekach CHT są wprowadzane równolegle w obu zakładach, co znacząco upraszcza proces atestacji. Za pośrednictwem sieci zdalnych programiści z dowolnego miejsca mogą ocenić sterowniki znajdujące się w tych dwóch lokalizacjach. Podczas gdy zakład w Dusslingen ma już wszystkie główne systemy zintegrowane z rozwiązaniem sterującym procesem, zakład w Oyten ciągle pracuje nad migracją systemów o specjalnym przeznaczeniu, mając na celu ostateczne sterowanie całym zakładem za pomocą APROL.

Sprzęt B&R idealnie dopasowany do struktury systemu

Drobiazgowo podzielona oferta produktów z zakresu sterowania i HMI, oferowanych przez B&R, umożliwiła CHT dopasowanie wydajności sterowników PLC w każdym systemie do stawianych mu wymagań, a także wyposażenie systemów w szereg modułów I/O oraz własne urządzenia HMI. Właśnie ze względu na taką elastyczność rozwiązania CHT postanowiło wybrać B&R, również jako dostawcę systemu sterowania i HMI.

"Według nas, zaletą zaoferowanego rozwiązania jest możliwość odzwierciedlenia rzeczywistej budowy systemu bezpośrednio w technologii sterowania i HMI. To pozwala z kolei wdrożyć projekt stopniowej migracji w sposób idealny pod względem sprzętowym," tłumaczy Günther Schätzle. Dodaje przy tym: "Argumentem za wyborem jednego dostawcy wszystkich systemów jest również brak problemów z interfejsami między nimi i komunikacją danych."

APROL gwarantuje elastyczność poprzez otwartość

Dla CHT wybrany integrator musiałby mieć możliwość spełnienia konkretnych wymogów i elastycznego reagowania na dodatkowe zmiany przez cały czas trwania projektu. Kontrakt został podpisany z Erler GmbH.

Proces migracji przebiegał sprawnie, co dyrektor zarządzający Alois Erler potwierdza słowami: "W porównaniu z innymi systemami sterowania procesami APROL ma bardzo otwartą architekturę, dzięki czemu możemy bardzo szybko reagować na nowe wymagania klientów, nawet na etapie realizacji projektu. Bardzo przyjemnie zaskoczyła nas łatwość połączenia z istniejącym już systemem. Wszystko poszło niezwykle sprawnie."

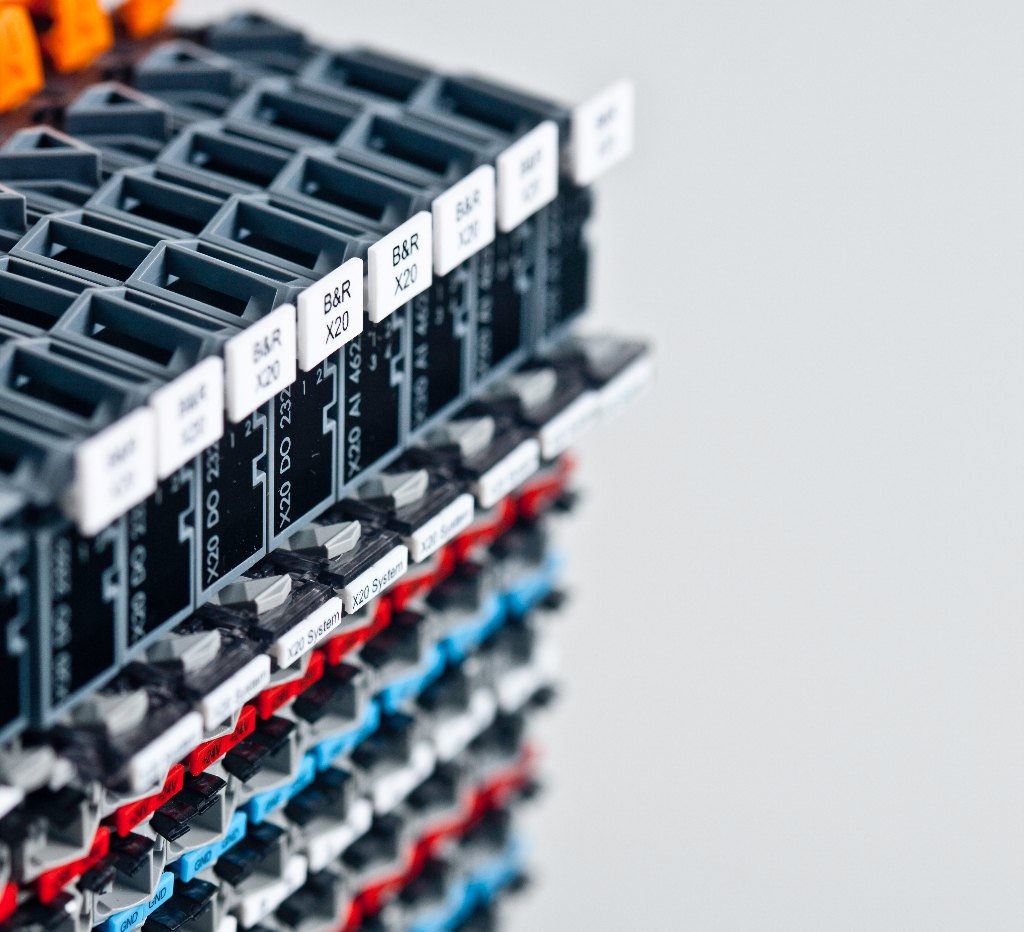

Zainstalowano 23 000 jednostek I/O X20

Pierwszy etap migracji zrealizowano pod koniec roku 2011 na niezwykle złożonym stanowisku pilotażowym wyposażonym w około 360 cyfrowych i 20 analogowych kanałów I/O. Kolejne stanowiska produkcyjne migrowano w tempie niemalże jednego na tydzień. Do dzisiaj 72 systemy w zakładzie w Dusslingen oraz 11 linii produkcyjnych w Oyten zostało przeniesionych na APROL, a stare układy sterowania procesami zostały wycofane. Zainstalowano 54 panele HMI z serii Power Panel B&R oraz 91 sterowników X20. Te dwa zakłady w sumie mają około 23 000 cyfrowych i analogowych jednostek I/O X20. Różne terminale operatorskie podłączone za pomocą VNC zostały zainstalowane dla kierowników zmian oraz aby umożliwić połączenie z aplikacjami biurowymi.

Każdy system jest wyposażony w dwa serwery wykonywania programów, jeden serwer technologiczny oraz serwer VNC z systemem gwarantującym ciągłość działania według koncepcji "Disaster Recovery". Redundantna sieć produkcyjna oparta na Linuksie komunikuje się z urządzeniami na platformie Windows w sieci firmowej za pomocą ściśle określonego interfejsu.

Podwójna redundancja gwarancją dostępności

"Wprowadziliśmy nawet zdublowaną redundancję," oświadcza Günther Schätzle. Każdy komponent stanowiska podłączony jest do dwóch systemów magistralnych, tj. magistrali operatora i magistrali procesu. Mogą one zastępować się wzajemnie w razie potrzeby. Ponadto, każde ze stanowisk wyposażono w dwa porty, mogące pełnić funkcje zapasowe wobec siebie. Jest to zgodne z wymogiem wysokiej dostępności stanowisk.

Jeszcze w trakcie migracji stało się jasne, że CHT zyskuje coś więcej niż tylko wymianę starego systemu na nowy. "System APROL jest znacznie bardziej elastyczny. Dlatego np. możemy zainstalować nowy zawór i oddać go do ruchu w czasie kilku godzin, a nie dni. Wszystkie zmiany oprogramowania można w razie błędu wycofać dosłownie za kliknięciem myszy."

Analizy sekwencji technologicznych stały się znacznie łatwiejsze niż niegdyś. "Dzięki TrendViewer i AuditTrail odkryliśmy, że możemy analizować procesy, które przedtem były dla nas zupełnie niedostępne," wyjaśnia Schätzle. "APROL pozwala nam analizować współzależności między procesami w czasie rzeczywistym i tym samym da się natychmiast wprowadzać optymalizację technologii. Dzięki dziennikom danych technologicznych można wyśledzić przyczyny braków jakościowych w partiach i analizować je w późniejszym czasie." CHT używa owych uzupełniających danych do analizy zużycia energii i ograniczania jej wielkości.

Przyszłe projekty z wykorzystaniem APROL

Od lipca 2015 roku CHT posiada certyfikat ISO 50001 dla wszystkich swoich siedzib w Niemczech. Następnym krokiem dla systemu zarządzania energią będzie wdrożenie pozyskiwania danych energetycznych za pomocą APROL. Projekt ten rozpoczął się we wrześniu 2015 roku. Jako że systemy alarmowe w Dusslingen i Oyten także wymagały wymiany, firma CHT zdecydowała się zastosować APROL również w tym przypadku.

– Korzystamy obecnie z synergii rozwiązań B&R: Monitorowania Zużycia Energii i Monitorowania Warunków poprzez rozbudowywanie sieci w tych dwóch lokalizacjach i łączenie wszystkich sygnałów z APROL – mówi Schätzle. Projekt ten, który również najpierw zostanie wdrożony w Dusslingen, a następnie w Oyten, doda ostatecznie 4 000 jednostek I/O do całego układu sterowania procesami. CHT ma nadzieję, że po zakończeniu scentralizowana ocena tych ostatnio pozyskanych danych pomoże uruchomić potencjalne oszczędności energii i zwiększy bezpieczeństwo zakładu oraz dostępność systemu.

Szybkie i elastyczne reakcje

Firma CHT już intensywnie myśli nad innymi sposobami wykorzystania zalewu danych, które wprowadziła. W roku 2017 rozpocznie ona opracowywanie stworzonego na potrzeby klienta systemu realizacji produkcji (MES), aby wykorzystać te dane na interfejsie w systemie ERP.

– Jak dotąd jesteśmy bardzo zadowoleni z postępu migracji. Podejście stopniowe, równoległa praca APROL z poprzednimi systemami – żadne z powyższych nie wpłynęło na naszą zdolność produkcji i nie doszło w ogóle do utraty danych – podsumowuje Schätzle z zadowoleniem. – System pozwala nam reagować szybciej i w bardziej elastyczny sposób na najnowsze trendy, a także ekonomicznie wprowadzać zmiany. Pozytywne rezultaty zmotywowały nas do dalszego rozbudowywania systemu i wdrażania wszechstronnego planowania i oceny zadań za pomocą APROL.

– APROL zapewnia optymalne wsparcie dla migracji stopniowej. Przenieśliśmy stopniowo nasz zakład produkcyjny na układ sterowania procesami firmy B&R, przy czym równolegle z nim nadal pracują systemy poprzednie. – Günther Schätzle, kierownik działu technologii produkcji CHT