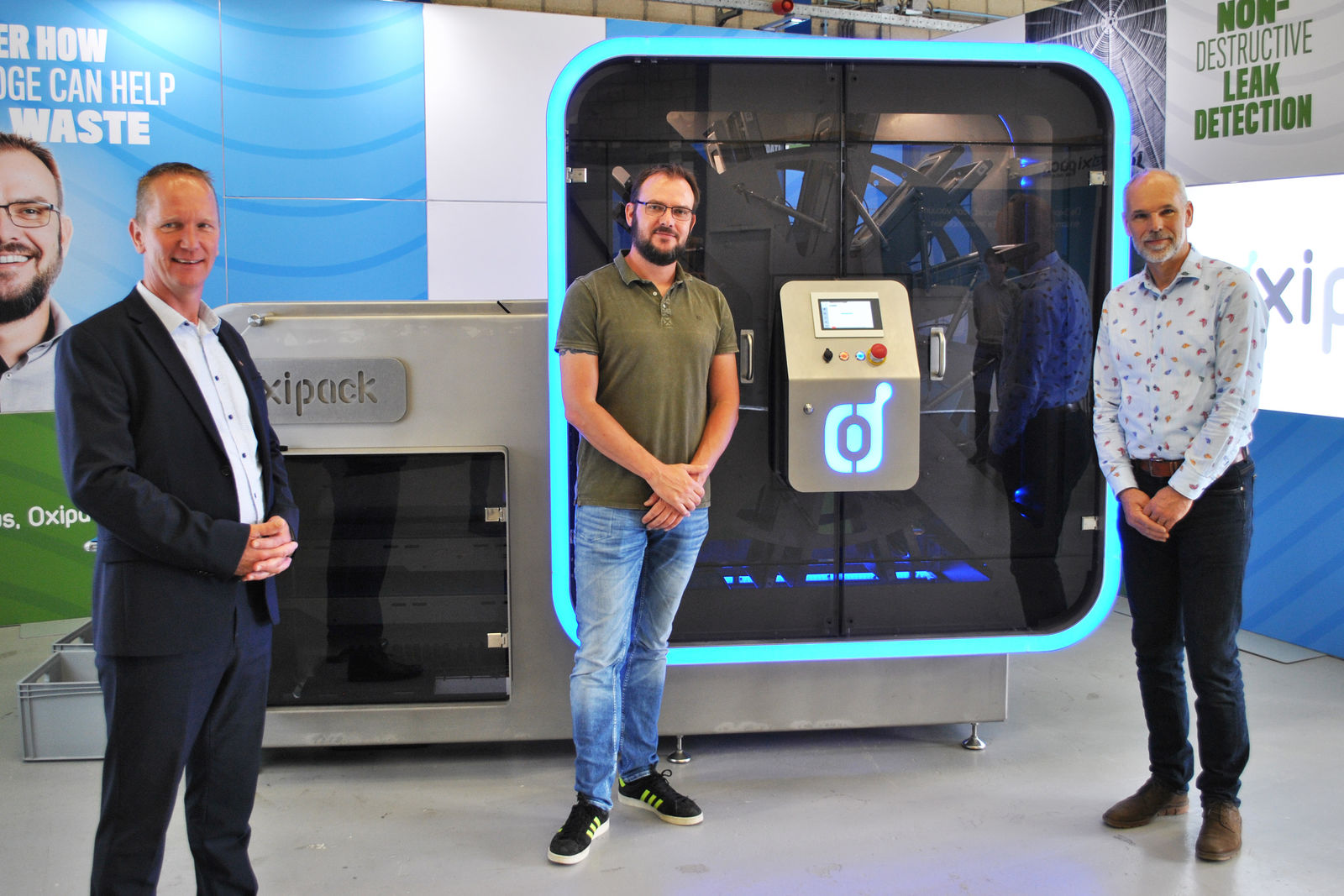

Para alimentos e produtos farmacêuticos lacrados em embalagens herméticas, o teste de estanqueidade é uma etapa crítica no processo de produção. A nova unidade de inspeção da Oxipack, o Rotary, detecta vazamentos microscópicos sem prejudicar o produto. Por meio da cooperação estreita com o fabricante de máquinas Geurtsen e os especialistas em controle da B&R, a solução do especialista holandês é eficiente o suficiente para testar cada item que passa pela linha.

Na busca perpétua pela redução de resíduos e melhoria da qualidade, as empresas das indústrias alimentícia e farmacêutica atribuem grande importância às embalagens. Entre os objetivos mais importantes está a remoção de embalagens com vazamento do processo o mais cedo possível. Freqüentemente, isso é realizado imergindo amostras aleatórias na água para ver se alguma bolha de ar escapa. Essas verificações manuais carecem de confiabilidade e não são precisas o suficiente para detectar orifícios microscópicos. Embora pequenos o suficiente para escapar da detecção manual, esses micro vazamentos ainda são grandes o suficiente para estragar um produto antes de sua data de validade oficial, resultando em custos desnecessários e representando um risco de saúde potencialmente prejudicial a imagem perante aos consumidores.

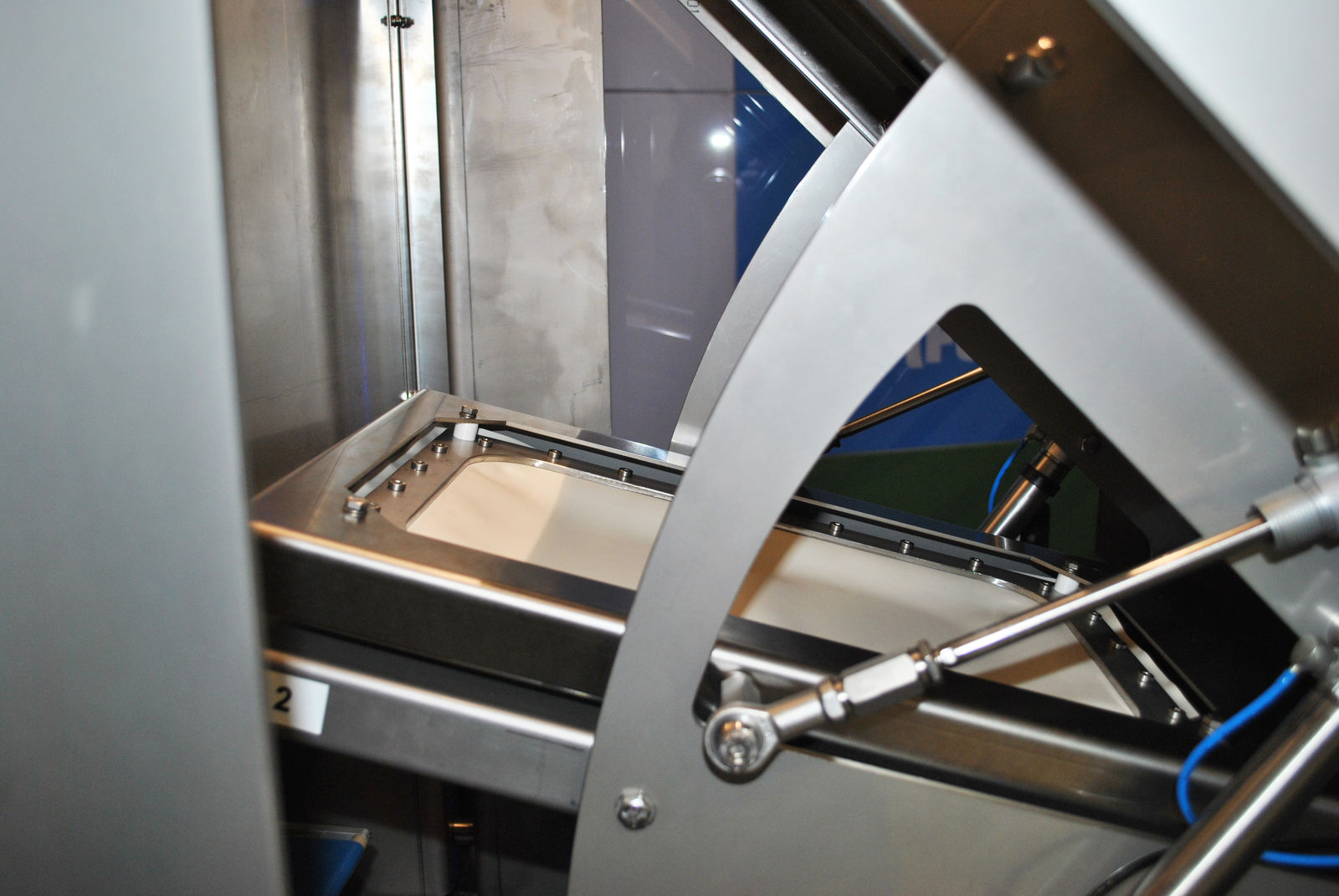

Oxipack Leak Detection desenvolveu um método alternativo baseado na tecnologia inovadora de vácuo. “A ideia é bastante simples”, diz Pim Jobse, gerente técnico da empresa com sede na cidade holandesa de Houten. “Você coloca o produto entre duas membranas de borracha, veda tudo e cria um vácuo. Se a embalagem estiver bem fechada, nada acontecerá. Mas se houver um pequeno orifício, a pressão na câmara de vácuo continuará a aumentar. " Essa abordagem torna possível detectar vazamentos tão pequenos quanto dez mícrons. E, o mais importante, ele faz isso sem danificar ou contaminar a embalagem - portanto, é possível verificar cada produto em vez de apenas amostras aleatórias.

Como o método de imersão em água, a detecção de vácuo também leva tempo. “Todo o processo leva cerca de meio minuto do começo ao fim”, Jobse reconhece. Isso representou um desafio para os engenheiros da Oxipack: para atender à demanda do mercado por detecção de vazamentos em linha, eles precisariam verificar 120 unidades por minuto. A empresa, portanto, procurou um parceiro para fabricação de máquinas para desenvolver uma solução com a eficiência necessária e o menor espaço físico possível.

Ambiente de desenvolvimento universal

A Oxipack encontrou o parceiro de desenvolvimento inovador que procurava na Machinefabriek Geurtsen. Para os controladores, o fabricante de máquina vem padronizando a tecnologia da B&R há anos. "Isso se deve em grande parte à facilidade com que a plataforma Automation Studio da B&R torna a programação e o controle de tudo", disse o chefe de designer da Geurtsen, Wardo Dietrich. "O que quer que você conecte ao seu sistema, ele se comunica. Para um programador, ser capaz de fazer tudo em um único ambiente familiar é o ideal. "

“Fiquei convencido em dez minutos”, diz Jobse. Além da facilidade com que todas as suas perguntas foram respondidas, Jobse ficou particularmente impressionado com os convenientes diagnósticos do controlador. “Você vê o estado do controlador imediatamente, sem precisar fazer nada; está tudo pré-programado. Isso me faz muito feliz. Outros fornecedores podem informar que há um erro de driver, mas cabe a você descobrir o que está acontecendo e como corrigi-lo. O System Diagnostics Manager da B&R oferece acesso rápido a informações detalhadas, juntamente com uma solução recomendada. "

Reduzido espaço de chão de fábrica

A Oxipack tinha algumas idéias claras sobre o que queria dos desenvolvedores da Geurtsen. “Devido a experiências negativas no passado, fui originalmente instruído a não desenvolver um carrossel”, diz Dietrich. Ele então apresentou uma série de conceitos alternativos, como uma solução em que as câmaras de vácuo são dispostas em uma espécie de estante durante a medição. No final, porém, quase todas as ideias acabaram sendo muito caras e apenas uma opção séria permaneceu. “Goste ou não, um carrossel era o caminho a seguir”, diz Dietrich sorrindo. Mas, ao contrário do carrossel horizontal que a Oxipack usara anteriormente, Dietrich reduziu muito o espaço necessário no chão, virando-o de lado como uma roda-gigante.

A solução, chamada de Rotary, contém até doze câmaras de medição. À medida que cada produto completa sua volta no Rotary, o ar é evacuado da câmara e a medição é realizada. No momento em que retorna ao ponto de partida, fica claro se a embalagem é boa ou deve ser rejeitada e o produto desliza para a esteira correspondente.

Para a alimentação, Geurtsen optou por uma esteira transportadora, que se retrai no último momento enquanto a esteira continua avançando. “Isso coloca o produto de maneira silenciosa e organizada no lugar”, diz Dietrich. "É um método que usamos com frequência, mas com a alimentação indo para uma roda giratória, o tempo era muito apertado." Por meio de extensos testes e colaboração, a Geurtsen e a B&R chegaram a uma solução de sucesso.

A sincronização perfeita da esteira de alimentação e da roda giratória foi possível por um sistema de controle de movimento totalmente integrado da B&R que inclui servo drives, inversores e tecnologia de segurança. O controle do Rotary é feito por um Panel PC 2100 da B&R, que combina IHM e um poderoso controlador baseado em PC em um único dispositivo. "Graças ao uso de componentes de software do kit de ferramentas mapp Technology da B&R", diz Jobse, "a esteira transportadora de alimentação pode ser configurada para embalagens diferentes sem nenhum cálculo complicado - é uma simples questão de definir alguns parâmetros principais." O componente mapp para gestão de receitas torna rápido e fácil para os operadores de máquina alternar entre produtos de diferentes tamanhos e pesos. Usando sensores para determinar automaticamente os parâmetros do produto, é ainda possível lidar com combinações de produtos diferentes em execução ao mesmo tempo.

Escalável e compacto

O primeiro Rotary construído pela Oxipack e Geurtsen foi para um cliente italiano para teste. “Com a configuração atual, eles podem verificar 20 produtos por minuto”, diz Jobse. Para medição real em linha durante a produção, será necessária uma velocidade de cerca de 120 pacotes por minuto. “É aí que o design modular compensa”, observa Jobse. "Eles podem facilmente adicionar mais cinco rodas sem um impacto significativo na área ocupada pela linha de embalagem."

| Wardo Dietrich Chefe de Designer, Machinefabriek Geurtsen “Para os controles, temos padronizado a tecnologia da B&R por anos. Isso se deve em grande parte à facilidade com que a plataforma Automation Studio da B&R facilita a programação e o controle de tudo. O que quer que você conecte ao seu sistema, ele se comunica. Para um programador, ser capaz de fazer tudo em um único ambiente familiar é o ideal. " |