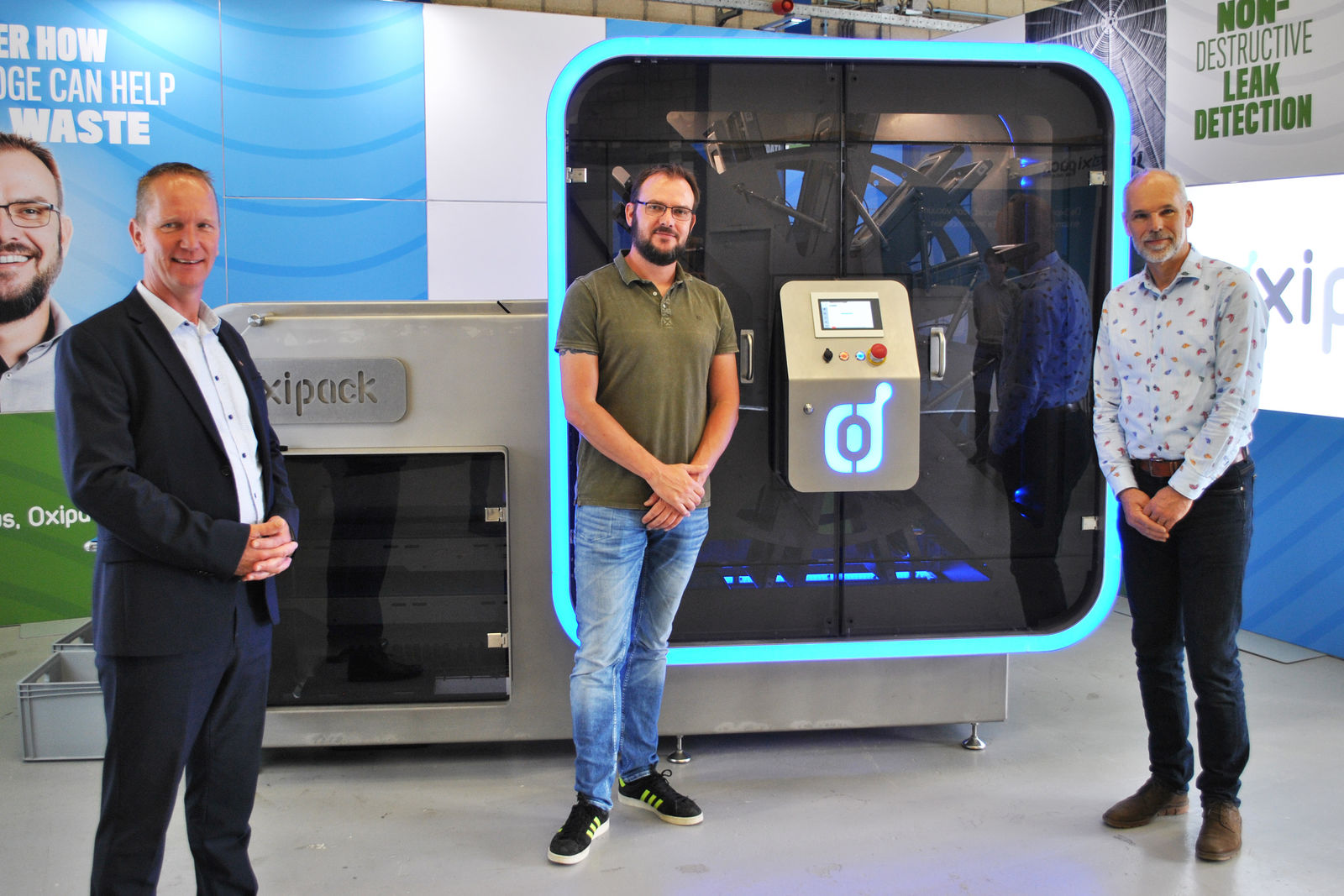

W przypadku produktów spożywczych i farmaceutycznych zamkniętych w hermetycznych opakowaniach, testowanie szczelności jest krytycznym etapem procesu produkcyjnego. Nowe urządzenie kontrolne firmy Oxipack wykrywa mikroskopijne wycieki, nie uszkadzając produktu. Dzięki ścisłej współpracy z firmą konstruującą maszyny Geurtsen i ekspertami w dziedzinie sterowania z B&R, rozwiązanie oferowane przez holenderskich specjalistów jest na tyle wydajne, że może testować każdy element trafiający na linię.

Firmy z branży spożywczej i farmaceutycznej, dążąc nieustannie do zmniejszenia ilości odpadów i poprawy jakości, przywiązują dużą wagę do opakowań. Jednym z najważniejszych celów jest jak najwcześniejsze usunięcie nieszczelnych opakowań z procesu produkcyjnego. Często odbywa się to poprzez zanurzenie losowo dobranych próbek w wodzie, aby sprawdzić, czy nie wydostają się z nich pęcherzyki powietrza. Takie ręczne kontrole są mało rzetelne i nie dość precyzyjne, aby wykryć mikroskopijne otwory. Choć są one na tyle małe, że nie da się ich wykryć ręcznie, to jednak na tyle duże, że przez nie produkt psuje się przed upływem formalnego terminu przydatności do spożycia, co rodzi niepotrzebne koszty i stwarza potencjalne zagrożenie dla zdrowia konsumentów z oczywistą szkodą dla wizerunku marki.

Firma Oxipack Leak Detection opracowała alternatywną metodę opartą na innowacyjnej technologii próżniowej. „Pomysł jest dość prosty” – mówi Pim Jobse, kierownik techniczny firmy mającej siedzibę w holenderskim mieście Houten. „Produkt umieszcza się między dwiema gumowymi membranami, uszczelnia całość i wytwarza próżnię. Jeśli opakowanie jest prawidłowo zamknięte, nic się nie dzieje. Jeśli jednak jest w nim niewielki otwór, ciśnienie w komorze próżniowej będzie nadal rosnąć.” Ta metoda umożliwia wykrywanie nieszczelności nawet rzędu 10 mikronów. A co ważne, nie uszkadza ani nie zanieczyszcza opakowania, dzięki czemu można sprawdzić każdy produkt, a nie tylko losowe próbki.

Podobnie jak w przypadku metody zanurzenia w wodzie, wykrywanie w próżni również wymaga czasu. „Cały proces trwa około pół minuty od początku do końca” – informuje nas Jobse. Właśnie z tym problemem musieli zmierzyć się inżynierowie z Oxipack: aby wydajność w zakresie wykrywania nieszczelności w linii odpowiadała wymogom produkcji rynkowej, trzeba by sprawdzać 120 jednostek na minutę. Dlatego szukali partnera – firmy konstruującej maszyny, która opracowałaby instalację zapewniającą wymaganą wydajność, a przy tym zajmującą możliwie jak najmniej miejsca.

Uniwersalne środowisko programistyczne

To właśnie dzięki Machinefabriek Geurtsen firma Oxipack znalazła partnera, którego innowacyjne rozwiązanie umożliwiło rozwiązanie problemu. W zakresie układów sterowania konstruktorzy maszyn z Machinefabriek Geurtsen od lat stosują jako standard technologię B&R. „To w dużej mierze kwestia ułatwień, jakie platforma Automation Studio firmy B&R wprowadza do procesów programowania i sterowania” – twierdzi główny projektant Geurtsena, Wardo Dietrich. „Każdy element podłączony do systemu bez problemu się z nim komunikuje. Dla programisty, możliwość zrobienia wszystkiego w jednym, znanym mu środowisku jest bezcenna.”

„Już po dziesięciu minutach wiedziałem, że to jest to” – wspomina Jobse. Jobse był mile zaskoczony łatwością, z jaką uzyskał odpowiedź na wszystkie swoje pytania, a jeszcze bardziej – wygodą korzystania z diagnostyki sterownika. „Stan sterownika można zobaczyć natychmiast, bez konieczności wykonywania jakichkolwiek czynności; wszystko jest wstępnie zaprogramowane. To właśnie lubię. Systemy innych dostawców informują użytkownika, że wystąpił błąd sterownika, ale to on sam musi ustalić, na czym błąd polega i jak go naprawić. Menedżer diagnostyki systemu B&R udostępnia od razu szczegółowe informacje, a także zalecane rozwiązanie”.

Mniejsza powierzchnia użytkowa

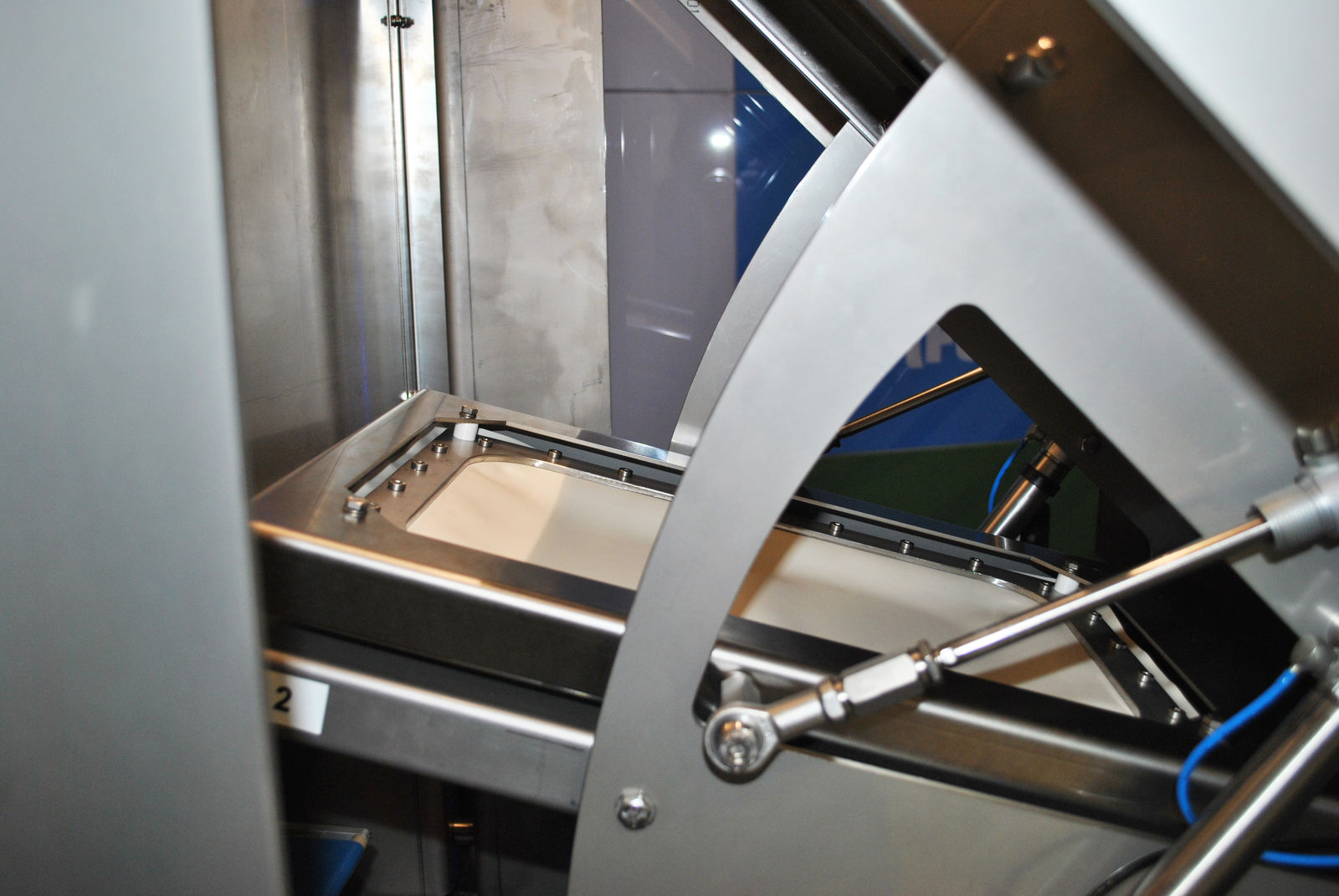

Oczekiwania firmy Oxipack wobec programistów z Geurtsen były jasno sformułowane. „Ze względu na negatywne doświadczenia z przeszłości, początkowo zalecono mi rezygnację z rozwiązania karuzelowego” – opowiada Dietrich. Dlatego opracował kilka alternatywnych koncepcji – na przykład rozwiązanie, w którym komory próżniowe podczas pomiaru są ułożone w rodzaj regału. W końcu jednak prawie wszystkie pomysły okazały się zbyt kosztowne i pozostała tylko jedna poważna opcja. „Chcąc nie chcąc, musieliśmy się przeprosić z karuzelą” – wspomina z rozbawieniem. Jednak w przeciwieństwie do karuzeli poziomej, którą Oxipack stosował wcześniej, Dietrich znacznie zmniejszył wymaganą powierzchnię użytkową poprzez obrócenie karuzeli na bok, jak w diabelskim młynie.

Urządzenie, nazwane obrotnicą (Rotary), zawiera do dwunastu komór pomiarowych. Po zakończeniu obrotu każdego produktu na obrotnicy, powietrze jest usuwane z komory i dokonywany jest pomiar. Gdy produkt wraca do punktu początkowego jest już wiadomo, czy opakowanie jest dobre, czy też powinno zostać odrzucone i na którą taśmę powinien trafić produkt.

Do podawania materiału Geurtsen wybrał przenośnik z wózkami, które wycofywane są w ostatniej chwili, podczas gdy taśma nadal się przesuwa. „W ten sposób produkt jest odkładany dyskretnie i dokładnie w odpowiednie miejsce” – wyjaśnia Dietrich. „Jest to metoda, którą stosujemy dość często, jednak krytyczną sprawą przy podawaniu materiału do obracającego się koła była synchronizacja.” Dzięki licznym próbom i intensywnej współpracy firmom Geurtsen i B&R udało się znaleźć pomyślne rozwiązanie.

Idealną synchronizację taśmy podajnika i koła obrotowego umożliwił w pełni zintegrowany system sterowania ruchem firmy B&R, obejmujący serwonapędy, falowniki i technologię bezpieczeństwa. Sterowanie obrotnicą odbywa się za pomocą urządzenia Panel PC 2100 firmy B&R, który łączy w jednym urządzeniu interfejs HMI i oparty na mocnym komputerze układ sterowania. „Dzięki zastosowaniu komponentów oprogramowania z zestawu narzędzi mapp Technology firmy B&R” – mówi Jobse –„podajnik z wózkami można skonfigurować dla różnych opakowań bez żadnych skomplikowanych obliczeń – wystarczy ustawić kilka głównych parametrów”. Komponent mapp do obsługi receptur umożliwia operatorom maszyn szybkie i łatwe przełączanie między produktami o różnych rozmiarach i wadze. Dzięki zastosowaniu czujników do automatycznego określania parametrów produktu można nawet obsługiwać kombinacje różnych produktów pakowanych w tym samym czasie.

Skalowalny i kompaktowy

Pierwsza obrotnica skonstruowana przez Oxipack i Geurtsen trafiła do włoskiego klienta w celu przeprowadzenia testów. „Przy obecnej konfiguracji są w stanie sprawdzić 20 produktów na minutę” – twierdzi Jobse. W przypadku rzeczywistego pomiaru w linii w trakcie produkcji wymagana jest prędkość około 120 opakowań na minutę. „Właśnie w takich przypadkach doskonale sprawdza się konstrukcja modułowa” – zauważa Jobse. „Mogą łatwo dodać pięć dalszych kół bez istotnego zwiększenia powierzchni użytkowej linii pakującej.”

| Wardo Dietrich Główny projektant, Machinefabriek Geurtsen „W zakresie układów sterowania od lat stosujemy jako standard technologię B&R. „To w dużej mierze kwestia ułatwień, jakie platforma Automation Studio firmy B&R wprowadza do procesów programowania i sterowania”. Każdy element podłączony do systemu bez problemu się z nim komunikuje. Dla programisty, możliwość zrobienia wszystkiego w jednym, znanym mu środowisku jest bezcenna.” |