Os equipamentos agrícolas de hoje são tão altamente automatizados, a cabine de um trator moderno quase pode ser confundida com uma sala de controle de alta tecnologia. Os volumes de dados que estão sendo processados exigem um nível de desempenho que os sistemas de barramento tradicionais não podem mais oferecer. Para seu carro de carga recém-desenvolvido, os enders procuravam um protocolo de comunicação capaz de atender às demandas especiais de equipamentos agrícolas - e eles o encontraram.

Quase todos os fabricantes de automóveis estão brincando com alguma forma de tecnologia de auto-condução, e as primeiras rodadas de testes do mundo real fizeram manchetes em toda a indústria. Para os veículos agrícolas, por outro lado, a tecnologia de condução autónoma já é uma realidade bem estabelecida. Como um trator moderno se move através do campo, é muitas vezes orientado pelo instrumento que está rebocando - exigindo que o motorista não fazer mais do que supervisionar o processo. Uma colheitadeira de batata, por exemplo, detecta os sulcos no campo com sensores integrados e envia comandos ao tractor para que os siga automaticamente sem qualquer direcção na parte do condutor.

A colheitadeira também calcula a rapidez com que precisa mover-se, a fim de otimizar sua utilização da capacidade e passa essas informações para o trator. A velocidade de todo o conjunto é ajustada automaticamente de acordo com a taxa de produção atual do implemento [1]. Isso tudo é possível graças a um padrão chamado Tractor Implement Management (TIM) desenvolvido pela Agricultural Industry Electronics Foundation (AEF).

Fieldbus de alto desempenho essencial

Atualmente, o padrão TIM define o ISOBUS como a infra-estrutura de comunicação para troca de comandos entre o trator eo implemento. Isto permite que os implementos controlem certas funções do trator, tais como a tomada de força, o sistema de ligação, a velocidade de condução, o ângulo de direção e as válvulas hidráulicas. As vantagens para o agricultor são claras. O equipamento inteligente encontra automaticamente a maneira mais eficiente de completar suas tarefas, deixando muito menos trabalho para o driver [2].

Diante de exigências cada vez maiores, o sistema ISOBUS baseado em CAN atingiu os limites de seu potencial. A situação não é facilitada pelo fato de que um número crescente de fabricantes estão instalando tecnologia de acionamento elétrico distribuído em equipamentos pesados e veículos agrícolas. Para aliviar o gargalo de desempenho, a AEF está atualmente trabalhando em um ISOBUS de alta velocidade baseado em Ethernet padrão.

O escopo total do desafio enfrentado pelo equipamento móvel, no entanto, vai além da questão do desempenho do ônibus. Uma arquitetura de sistema típica nestas aplicações pode envolver até 30 dispositivos de controle, vários terminais de operação e mais de 100 sensores, todos comunicando em sete diferentes redes fieldbus. Isso requer mais de 3.000 metros de cabo, pesando em mais de 100 kg. Uma redução no cabeamento por si só traria grandes recompensas em produtividade, confiabilidade, facilidade de manutenção e consumo de combustível.

POWERLINK ideal como suporte principal de alta velocidade

As demandas que os veículos e equipamentos móveis colocam em um fieldbus não são substancialmente diferentes das máquinas industriais. Os fundamentos são largura de banda máxima, capacidade em tempo real com precisão sub-milissegundo, arquiteturas multi-master e livre escolha de topologia. Em seguida, existem recursos como hot plugging e transmissão de segurança relevantes sinais até SIL 3 / PL e.

Onde as aplicações móveis diferem são as exigências aumentadas para condições de funcionamento severas, tais como a escala de temperatura prolongada, a resistência à umidade e a proteção de ESD. É por isso que o suporte para o padrão BroadR-Reach também é essencial. Com sua única construção de par trançado, ele desempenha um papel decisivo na redução do peso do cabeamento. Todos e cada um desses requisitos são atendidos pela POWERLINK, tornando-a a solução ideal para a automação móvel [4].

O carro de carga demonstra o potencial da POWERLINK

Com seu carro de carga recém-projetado para testes de trator, os prestadores de serviços de desenvolvimento com base na Baviera demonstraram o que uma solução de automação móvel com POWERLINK pode parecer. "Resultados de desenvolvimento tangíveis" é a promessa de enders - referindo-se aos protótipos totalmente funcionais a empresa desenvolve e constrói a partir do chão até especificações do cliente. "Nossos muitos anos de trabalho com fabricantes líderes de equipamentos agrícolas e veículos comerciais nos renderam valiosos conhecimentos neste campo", diz Thomas Rogalski, que chefia a unidade de negócios de sistemas embutidos da empresa.

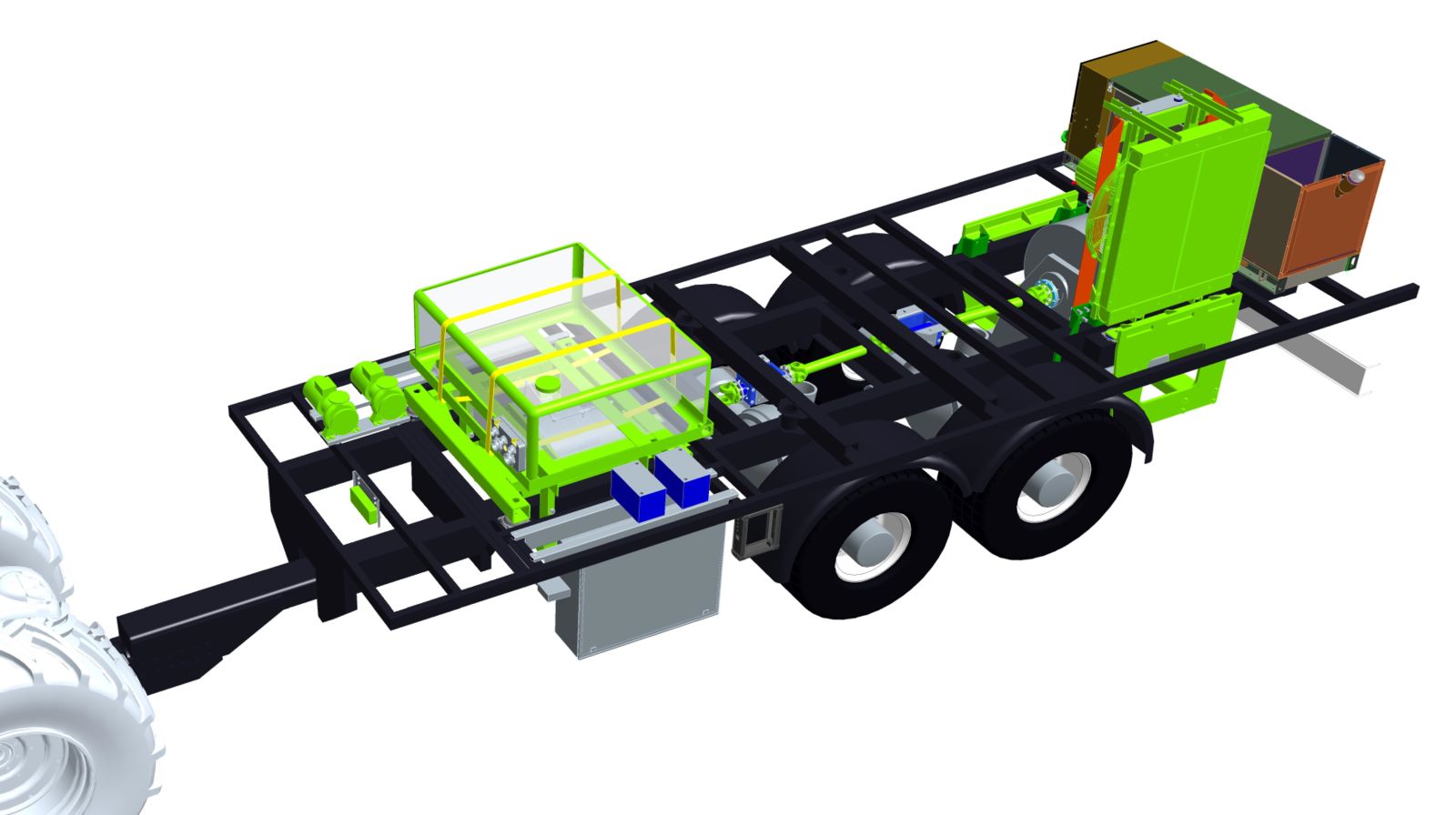

Para um fabricante de tratores, enders desenvolveu recentemente uma nova geração de carros de carga, que são usados para simular cenários de carga complexos durante os testes. Enquanto a geração anterior estava restrita ao ajuste manual das configurações de carga fixa, o novo carro de carga oferece ajuste de carga automático e sem fim para simular o comportamento de implementos rebocados em tempo real. Isto é possível através de um freio de corrente de Foucault de 500 quilowatts, que é montado juntamente com uma infra-estrutura completa em um veículo rebocado auto-suficiente. Os dados gerados durante o teste podem ser usados para otimizar todos os aspectos do desempenho do trator.

"O que nos levou à POWERLINK é a sua abertura e a sua capacidade de integrar dados relevantes para a segurança e assíncronos." Thomas Rogalski, enders

Interface de usuário com acesso total a todos os sistemas

"Ao selecionar o fieldbus, uma de nossas principais preocupações era garantir que o técnico na cabine tenha acesso a todos os parâmetros de medição e controle relevantes fornecidos pelo carro de carga", explica Rogalski. Outras considerações incluíram a integração direta de dados relevantes para a segurança, como o sinal E-stop, bem como a flexibilidade para posicionar sensores adicionais onde quer que sejam necessários.

O POWERLINK também facilitará a integração dos planos de endereçamento de câmera de backup para adicionar. Os pacotes de dados da câmera, que são enviados na fase assíncrona do protocolo, podem ser exibidos como um fluxo de vídeo no mesmo monitor usando a tecnologia mapp. Não há necessidade de um display extra ou cabeamento extra. Como demonstra claramente este exemplo, um único fieldbus de alto desempenho como o POWERLINK pode reduzir drasticamente o número de dispositivos e a quantidade de cabeamento necessários em aplicativos móveis.

Fontes:

[1] Horstmann, Jan: Sistemas de comunicação modernos em tecnologia agrícola. Em: Frerichs, Ludger (pub): Jahrbuch Agrartechnik 2013. Braunschweig: Instituto de equipamentos móveis e veículos comerciais, 2014. – p. 1-7; www.digibib.tu-bs.de, (recuperado 2016-02-21)

[2] ISOBUS em Funcionalidades; www.aef-online.org/AEF_handfan_EN_10-15_lr, (recuperado 2016-02-23)

[3] Caterpillar, VeCo12_5_HeavyDutyVehicle_2_Weck_Lecture; Arquitetura típica do sistema de máquina; Http://www.vector.com/portal/medien/cmc/events/commercial-events/VectorCongress 2012 / VeCo12 5 HeavyDutyVehicle 2 Weck, (recuperado 2016-02-23)

[4] Alta velocidade para equipamento móvel, automoção 3/16