Dzisiejszy sprzęt rolniczy jest tak silnie zautomatyzowany, że kabinę nowoczesnego ciągnika można niemal pomylić ze stanowiskiem dyspozytorskim nowoczesnej fabryki. Ilości przetwarzanych danych są tak duże, że tradycyjne systemy magistrali nie są już w stanie zapewnić wymaganej wydajności. Dla swego nowo zaprojektowanego wozu załadowczego, firma enders poszukiwała protokołu komunikacyjnego, który byłby w stanie spełnić szczególne wymagania dotyczące związane ze sprzętem rolniczym. Poszukiwania zakończyły się powodzeniem.

Niemal każdy producent samochodów eksperymentuje z jakąś formą technologii samokierowania. Branża ma już za sobą pierwsze w tym zakresie testy w warunkach rzeczywistych. Natomiast w przypadku pojazdów rolniczych, technologia jazdy bez kierowcy to już ugruntowana rzeczywistość. Gdy nowoczesny ciągnik przemieszcza się w poprzek pola, jest często kierowany przez ciągnioną przez siebie maszynę – rola kierowcy sprowadza się do nadzorowania procesu. Kombajn do ziemniaków, na przykład, wykrywa za pomocą wbudowanych czujników skiby w polu i wysyła polecenia do ciągnika, który jedzie wzdłuż nich automatycznie, bez żadnego udziału ze strony kierowcy.

Kombajn oblicza również, jak szybko musi poruszać się, aby optymalnie wykorzystać swój potencjał i przekazuje tę informację do ciągnika. Prędkość całego zespołu jest regulowana automatycznie, odpowiednio do bieżącej wydajności[1]. Wszystko to jest możliwe dzięki standardowi o nazwie zarządzanie narzędziami ciągnika (Tractor Implement Management, TIM) opracowanemu przez Fundację Elektroniki Branży Rolnej (Agricultural Industry Electronics Foundation, AEF).

Znaczenie wysokiej klasy sieci Fieldbus

Standard TIM definiuje obecnie ISOBUS jako infrastrukturę komunikacyjną wymiany poleceń pomiędzy ciągnikiem i sprzętem. Umożliwia ona sterowanie przez maszynę rolniczą niektórymi zespołami i funkcjami ciągnika, takimi jak odbiór mocy, zespół cięgien, prędkość jazdy, kąt skrętu kierownicy i zawory hydrauliczne. Korzyści dla rolnika są oczywiste. Inteligentne urządzenie automatycznie formułuje najbardziej efektywny sposób wykonania zadania, zwalniając kierowcę z dużej części obowiązków[2].

W obliczu coraz większych wymagań, system ISOBUS na bazie CAN osiągnął granice swoich możliwości. Sytuacji nie ułatwia fakt, że coraz większa liczba producentów stosuje technologię rozproszonego napędu elektrycznego w ciężkim sprzęcie i pojazdach rolniczych. Aby zlikwidować wąskie gardło wydajności, AEF pracuje obecnie nad dużej prędkości magistralą ISOBUS opartą na standardzie Ethernet.

Pełen zakres wyzwań stojących przed sprzętem mobilnym wykracza jednak poza sprawy związane z wydajnością magistrali. Typowa architektura systemu w tych aplikacji może obejmować maksymalnie 30 urządzeń sterujących, wielu operatorów terminali i ponad 100 czujników; wszystkie urządzenia komunikują się za pośrednictwem siedmiu różnych sieci Fieldbus. Wymaga to ponad 3000 metrów kabla ważącego ponad 100 kilogramów. Samo zmniejszenie ilości okablowania przynosi ogromne korzyści w zakresie wydajności, niezawodności, łatwości obsługi oraz zużycia paliwa.

POWERLINK – idealna szybka sieć szkieletowa

Oczekiwania związane z korzystaniem przez pojazdy i urządzenia mobilne z protokołu Fieldbus nie są zasadniczo odmienne od tych, które dotyczą maszyn przemysłowych. Zasadnicze wymagania to maksymalna przepustowość, możliwość pracy w czasie rzeczywistym z dokładnością sub-milisekundową, architektury wielomasterowe i wolny wybór topologii. Następna sprawa to takie funkcje, jak podpięcie przy załączonym zasilaniu i przekazywanie istotnych dla bezpieczeństwa sygnałów zgodnie z poziomem SIL 3 / PL e.

To, co różni aplikacje mobilne to podwyższone wymagania dotyczące pracy w trudnych warunkach, takich jak rozszerzony zakres temperaturowy, odporność na wilgoć i ochrona przed wyładowaniami elektrostatycznymi. Z tego względu obsługa standardu BroadR-Reach ma również zasadnicze znaczenie. Konstrukcja z pojedynczą skrętką dwużyłową ma decydujące znaczenie dla zmniejszenia wagi okablowania. Każdy z tych wymogów nie jest spełniony przez sieć POWERLINK, co czyni z niej idealne rozwiązanie na potrzeby mobilnej automatyzacji [4].

Wóz ładunkowy demonstruje potencjał sieci POWERLINK

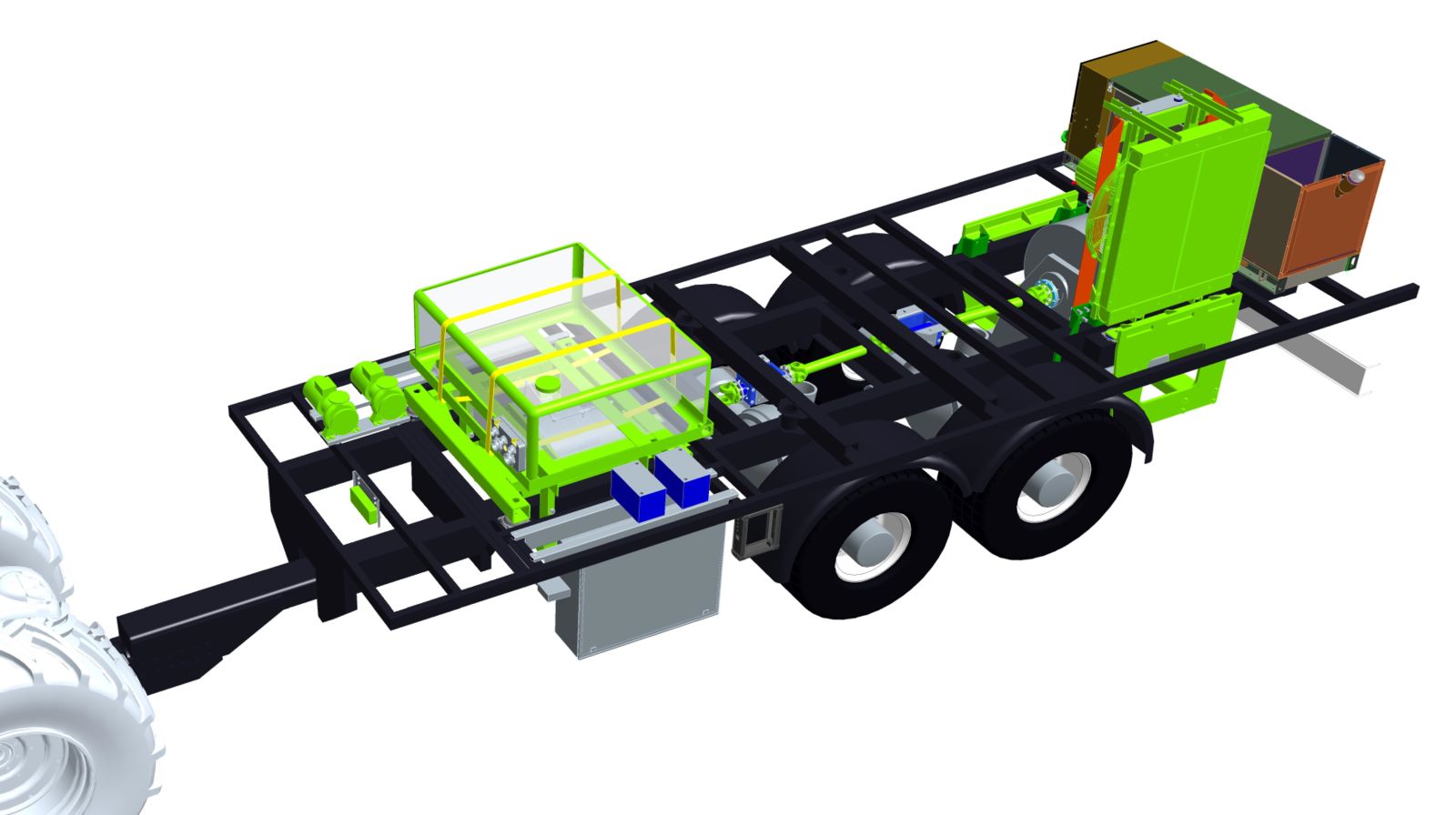

Przy pomocy nowo skonstruowanego wozu załadowczego do testów ciągników, firma enders z Bawarii, świadcząca usługi w zakresie konstruowania, pokazała, jak może wyglądać rozwiązanie automatyzacji mobilnej z wykorzystaniem sieci POWERLINK. Formułowana przez enders obietnica "wymiernych wyników prac rozwojowych" odnosi się do w pełni funkcjonalnych prototypów, które firma projektuje i konstruuje od podstaw, zgodnie ze specyfikacją klienta. "Wiele lat współpracy z czołowymi producentami maszyn rolniczych i pojazdów użytkowych przysporzyło nam cennych doświadczeń w tej dziedzinie" – mówi Thomas Rogalski, który kieruje jednostką organizacyjną systemów wbudowanych firmy.

Dla producenta ciągników, FIRMA enders opracowała niedawno nową generację wozów załadowczych, które są używane do symulacji złożonych scenariuszów obciążenia podczas testów. Ograniczeniem w przypadku poprzedniej generacji była ręczna regulacja stałych ustawień obciążenia, natomiast nowy wóz załadowczy zapewnia łatwe i automatyczne dostosowanie obciążeń w celu symulowania zachowań holowanych urządzeń w czasie rzeczywistym. Umożliwia to 500-kilowatowy hamulec wiroprądowy, montowany wraz z pełną infrastrukturą na samodzielnym holowanym pojeździe. Dane uzyskane podczas testów mogą posłużyć do optymalizacji wszystkich aspektów osiągów ciągnika.

"To, co skłoniło nas do zastosowania sieci POWERLINK to jej otwartość i zdolność do integracji zarówno danych istotnych dla bezpieczeństwa, jak danych i danych". Thomas Rogalski, enders

Interfejs użytkownika z pełnym dostępem do wszystkich systemów

"Przy wyborze technologii Fieldbus, jednym z naszych głównych problemów było zapewnienie technikowi w kabinie dostępu do wszystkich istotnych parametrów pomiarowych i kontrolnych przewidzianych w przypadku wozu załadowczego" – wyjaśnia Rogalski. Inne rozważane problemy to m. in. bezpośrednia integracja danych istotnych dla bezpieczeństwa, takich jak sygnał zatrzymania awaryjnego, a także elastyczność w umieszczaniu dodatkowych czujników, zapewniająca ich obecność w miejscach, w których są niezbędne.

POWERLINK ułatwi również integrację rezerwowej kamery, którą firma enders planuje dodać. Aparat wyposażono w pakiety danych, które są wysyłane w protokole w fazie asynchronicznej, mogą być wyświetlane jako strumień wideo na tym samym ekranie za pomocą technologii mapp. Nie jest potrzebny dodatkowy wyświetlacz, ani dodatkowe okablowanie. Jak wynika z tego przykładu, pojedyncza sieć Fieldbus o dużej wydajności, taka jak POWERLINK, może drastycznie zmniejszyć liczbę urządzeń i ilość okablowania wymagane w zastosowaniach mobilnych.

Źródła:

[1] Horstmann, Jan: Moderne Kommunikationssysteme in der Landtechnik. W: Frerichs, Ludger (wyd.): Jahrbuch Agrartechnik 2013. Braunschweig: Institut für mobile Maschinen und Nutzfahrzeuge, 2014. – s. 1-7; www.digibib.tu-bs.de, (pobrano 2016-02-21)

[2] ISOBUS in Functionalities; www.aef-online.org/AEF_handfan_EN_10-15_lr, (pobrano 2016-02-23)

[3] Caterpillar, VeCo12_5_HeavyDutyVehicle_2_Weck_Lecture; Typical Machine System Architecture; www.vector.com/portal/medien/cmc/events/commercial-events/VectorCongress 2012/VeCo12 5 HeavyDutyVehicle 2 Weck, (pobrano 2016-02-23)

[4] Wysoka prędkość na potrzeby urządzeń mobilnych, automotion 3/16