Интеллектуальные конвейерные системы с независимыми каретками закладывают основу для массового производства индивидуализированной продукции. Для обеспечения рентабельности такого производства нужно свести к минимуму необходимость в программировании, используя интеллектуальное системное ПО - например mapp Trak.

Индивидуальные персонализированные продукты вызывают у потребителя инстинктивное желание обладать ими. Все больше и больше предпринимателей обращаются к сегменту индивидуализированной массовой продукции, оснащая свои производства интеллектуальными системами, расширяющими возможности традиционных конвейеров. Получить выгоду от массовой индивидуализации продукции возможно, только если транспортная система обладает достаточной гибкостью для быстрой перенастройки линии под продукты разных типов.

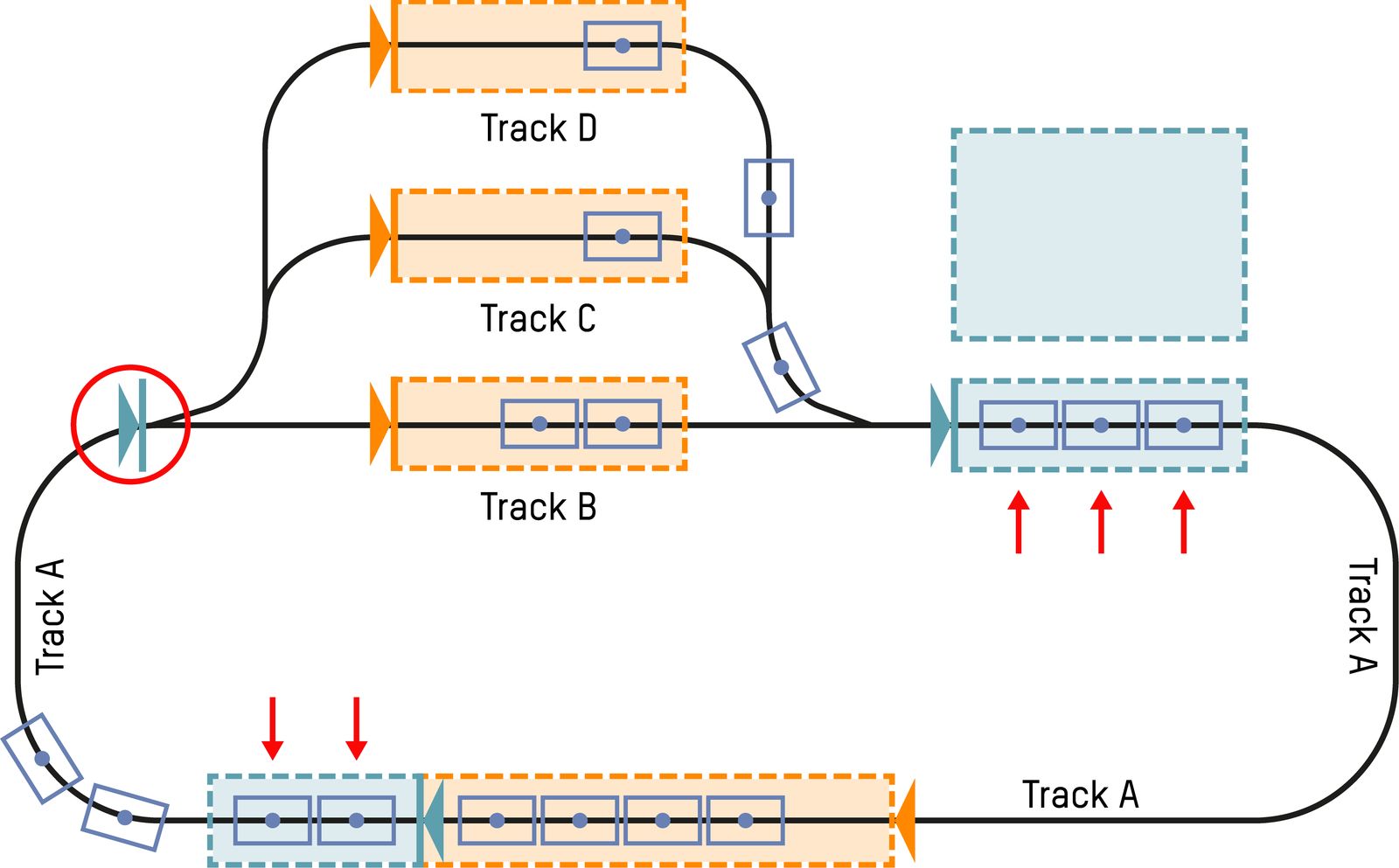

Интеллектуальная система ACOPOStrak от B&R способна решить эту задачу. Система включает в себя дивертеры и четыре базовых компонента для построения конвейера. Модульная структура позволяет создать легко настраиваемые и расширяемые линии с маршрутами любой сложности. Каретки с электромагнитным управлением контролируются независимо одна от другой даже при нахождении с разных сторон одного дивертера.

Масштабируемая системная архитектура позволяет создавать проекты с сотнями кареток, расположенных на линии длиной более 100 метров. Тем не менее, руководитель направления мехатронных технологий B&R Роберт Кикингер объясняет, что управлять такой сложной конвейерной системой очень легко. Инженеры B&R

упростили процесс разработки проектов с использованием системы ACOPOStrak, чтобы сократить время выхода продукции на рынок как для машиностроителей, так и для конечных заказчиков. «Снижение объема работ по проектированию и связанных с ними расходов приводит к росту доходности от инвестиций», - добавляет Кикингер.

Столкновение невозможно

Избежать столкновения кареток можно, используя программное обеспечение mapp Trak. «Это плод труда выдающихся умов из нашего отдела разработки», - объясняет специалист по мехатронике. Они нашли решение сложных математических задач, обеспечивающих работу таких ключевых функций ACOPOStrak,

как предотвращение столкновений, разделение и слияние потоков продуктов на полной скорости и расчет оптимальных маршрутов. Освободившись от необходимости беспокоиться об этих задачах, разработчики приложений экономят немало времени.

Безопасность перемещения гарантируется даже для продуктов, различающихся по весу и размерам. Эти параметры продукта измеряются датчиками или могут быть заданы вручную. Приложение mapp Trak автоматически настроит управление каретками для предотвращения столкновений.

Программирование, ориентированное на технологический процесс

Второй фактор, который существенно упрощает процесс разработки, - процессно-ориентированный подход к программированию. С помощью mapp Trak разработчик прикладного программного обеспечения описывает правила поведения кареток на линии. Они применяются при переходе каретки через виртуальную точку срабатывания. Эта простая методология,

основанная на концепции конечных автоматов, позволяет эффективно управлять последовательностями движений.

С ACOPOStrak нет необходимости программировать оси и профили движения отдельно для каждой каретки -

в случаях с сотнями кареток и множеством возможных маршрутов это приводит к существенной экономии времени. Еще одним преимуществом процессно-ориентированного программирования

является то, что каретки можно снимать и добавлять на линию, не внося изменений в прикладное программное обеспечение.

Моделирование для эффективной работы оборудования

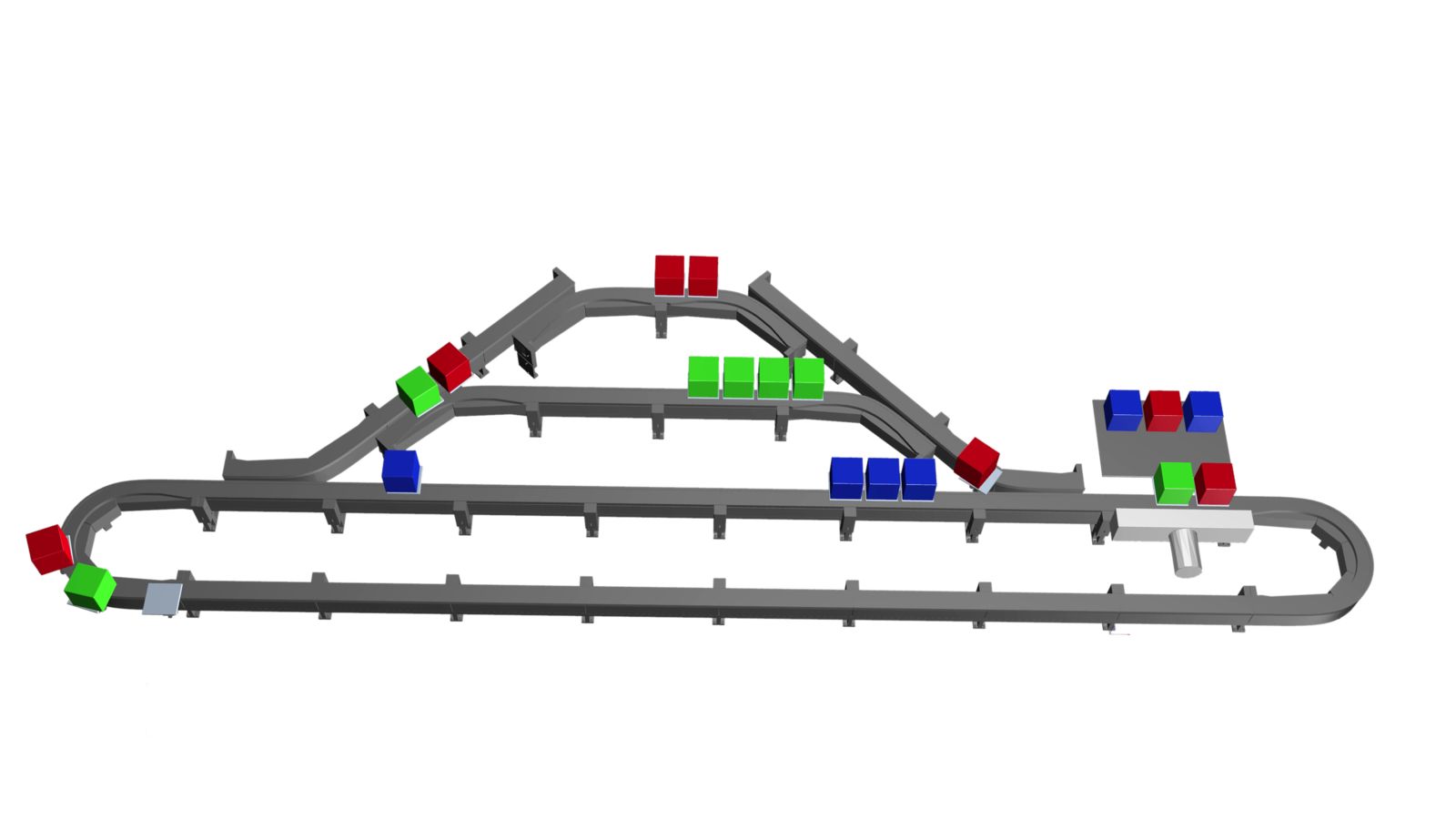

Возможности моделирования, интегрированные в mapp Trak, обеспечивают четкое визуальное подтверждение того, что система будет работать бесперебойно. Разработчики могут определить оптимальное количество и скорость кареток, обеспечивающие максимальную производительность. «Разработчики могут без ограничений и рисков для реальной системы протестировать множество сценариев на своем офисном ПК», - говорит Давиде Мильоризи, руководитель проектов, связанных с транспортными системами B&R. Программное обеспечение, работающее на компьютере в офисе разработчика, идентично программному обеспечению, которое позднее используется на контроллере. В любое время можно переключаться между моделью и реальным оборудованием.

С помощью инструмента Scene Viewer от B&R можно смоделировать взаимодействие кареток с прочими механическими устройствами - манипуляторами, этикетировочными машинами или роботами. Все, что вам нужно сделать, - это импортировать STEP-файл для соответствующего компонента машины и смоделировать его перемещение в пространстве с течением времени. Это позволяет виртуально протестировать не только работу конвейера, но и взаимодействие с дополнительными элементами оборудования. «Именно в этом заключается практическая польза приложения mapp Trak, которую так ценят наши клиенты», - свидетельствует Мильоризи. -

И эффективное взаимодействие со сторонним оборудованием возможно, потому что ACOPOStrak несет в себе гены семейства сервоприводов ACOPOS». Устройства семейства ACOPOS имеют сложный функционал для работы с одно- или многоосевыми системами, а также обширные возможности подключения осей.

Поэтому можно четко скоординировать каретки с осями, для управления которыми сервоприводы ACOPOS используют команды PLCopen, и отображать их цифровых близнецов в Scene Viewer.

Максимальная гибкость

Клиенты уже подтвердили, что ACOPOStrak прост в обращении. Кикингер рассказал, как клиент, использовавший ACOPOStrak для расширения существующей машины дополнительными линейными двигательными сегментами, потратил на наладку программного обеспечения всего лишь пятнадцать минут, после чего оборудование было снова готово к эксплуатации. Это впечатляющая иллюстрация возможностей концепции программирования ACOPOStrak автономно от аппаратного обеспечения.

Системное ПО mapp Trak позволяет четко связать данные о продукте с кареткой, на которой в настоящее время находится этот продукт. «Это обеспечивает максимальную гибкость системы», - говорит Кикингер. Например, запись, относящаяся к конкретному продукту на фармацевтической производственной линии, может

содержать точный состав активных веществ и уникальный идентификатор продукта. Также можно зафиксировать дату и время прохождения каждым продуктом каждой рабочей станции. Это позволяет разработчикам приложений внедрять отслеживание продуктов в соответствии с требованиями управления FDA.

Простота в управлении сложной системой

mapp Trak гарантирует три вещи: что каретки не столкнутся, что они не пересекут виртуальные барьеры и что будут соблюдены настраиваемые ограничения скорости. Эти гарантии, простота программирования и доступные возможности моделирования делают гибкую конвейерную систему ACOPOStrak от B&R очень понятной и удобной в использовании. Система также позволяет быстро и с минимальными затратами перенастроить оборудование для производства продукции партиями любого объема. Это важный аспект для быстрой обработки заказов на изготовление персонализованной продукции.

Автор: Кармен Клингер-Дайзерот, независимый журналист

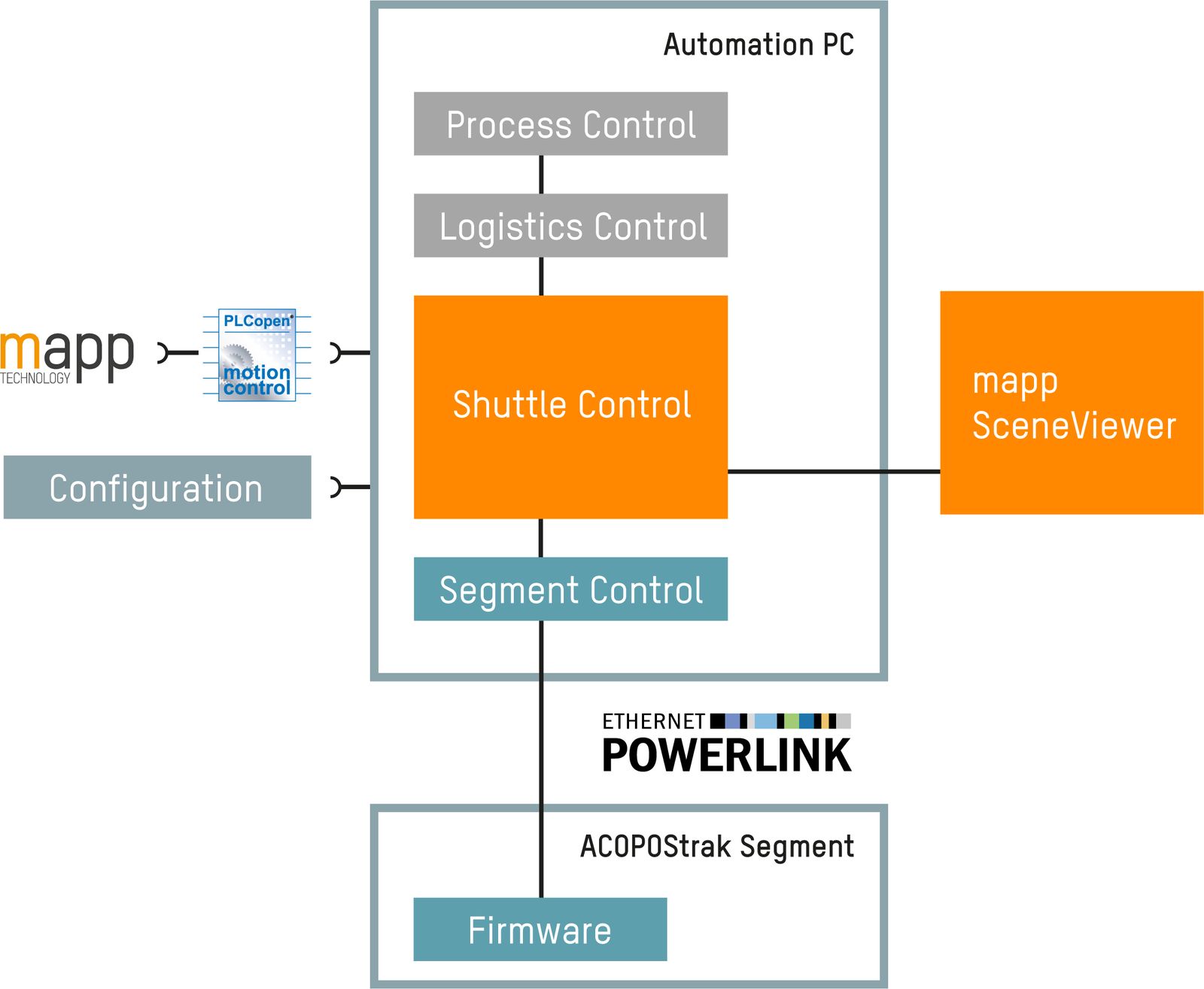

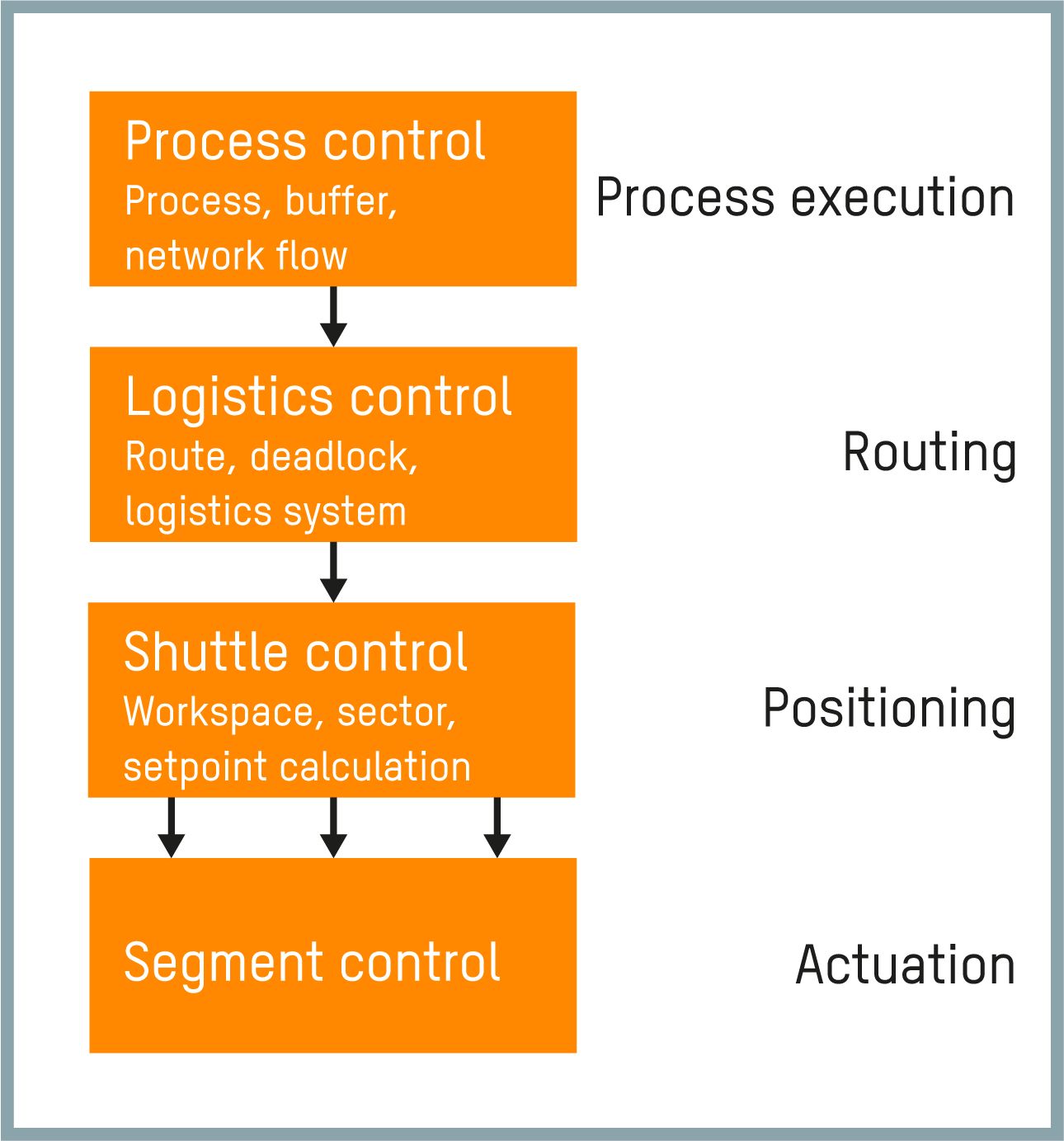

Архитектура mapp Trak

Архитектура приложения mapp Trak состоит из четырех основных уровней. Самый низкий уровень (управление сегментом), контролирует перемещение кареток, расположенных на соответствующем сегменте.

На следующем уровне (управление кареткой) вычисляются такие параметры, как заданные значения положения каретки. Именно на этом уровне каретки связываются с внешней осью или с другими каретками, например при помощи функциональных блоков PLC. Также этот уровень отвечает за добавление и удаление кареток с линии - например, когда ACOPOStrak используется в сочетании с обычными конвейерными лентами или если каретки добавляются и удаляются людьми или роботами.

Программные элементы на третьем уровне (логистический контроль) обеспечивают автоматическую маршрутизацию от одной станции обработки к другой.

Четвертый уровень отвечает за управление процессом. Этот уровень также представляет собой программный интерфейс, описывающий технологический процесс для инженеров-программистов.