Pour répondre à des demandes client spécifiques, il est nécessaire de disposer de machines qui s'adaptent aisément à des besoins individuels. Ceci ne pose pas de problèmes avec des machines intelligentes et connectées, donc récentes. Or la plupart des sites de fabrication utilisent encore majoritairement des équipements anciens et donc inadaptés pour la mise en place d'une solution de fabrication intelligente. La solution consistant à remplacer toutes les installations existantes par de nouveaux équipements est complexe et coûteuse. Le retrofit offre une alternative plus économique. Dieter Burri, qui a créé son entreprise dans le domaine du retrofit de machines-outils il y a vingt ans, s'appuie sur l'offre matérielle et logicielle de B&R et sur l'échelonnabilité de cette offre pour automatiser ses machines.

Monsieur Burri, il y a vingt ans, vous avez décidé d'utiliser la technologie de B&R pour votre premier projet de machine. Pourquoi ?

Dieter Burri – Lorsque mon entreprise a démarré il y a vingt ans, j'étais à la recherche d'un automate pour le retrofit d'une rectifieuse. Beaucoup d'automates du marché étaient trop encombrants pour l'armoire électrique de cette machine. J'ai trouvé dans le design compact du système de contrôle de B&R la solution que je cherchais. Et jusqu'à présent, ce sont toujours les systèmes de B&R qui m'ont offert la solution la plus judicieuse.

Votre société est spécialisée dans le retrofit de machines. Qu'est-ce que votre activité recouvre exactement ?

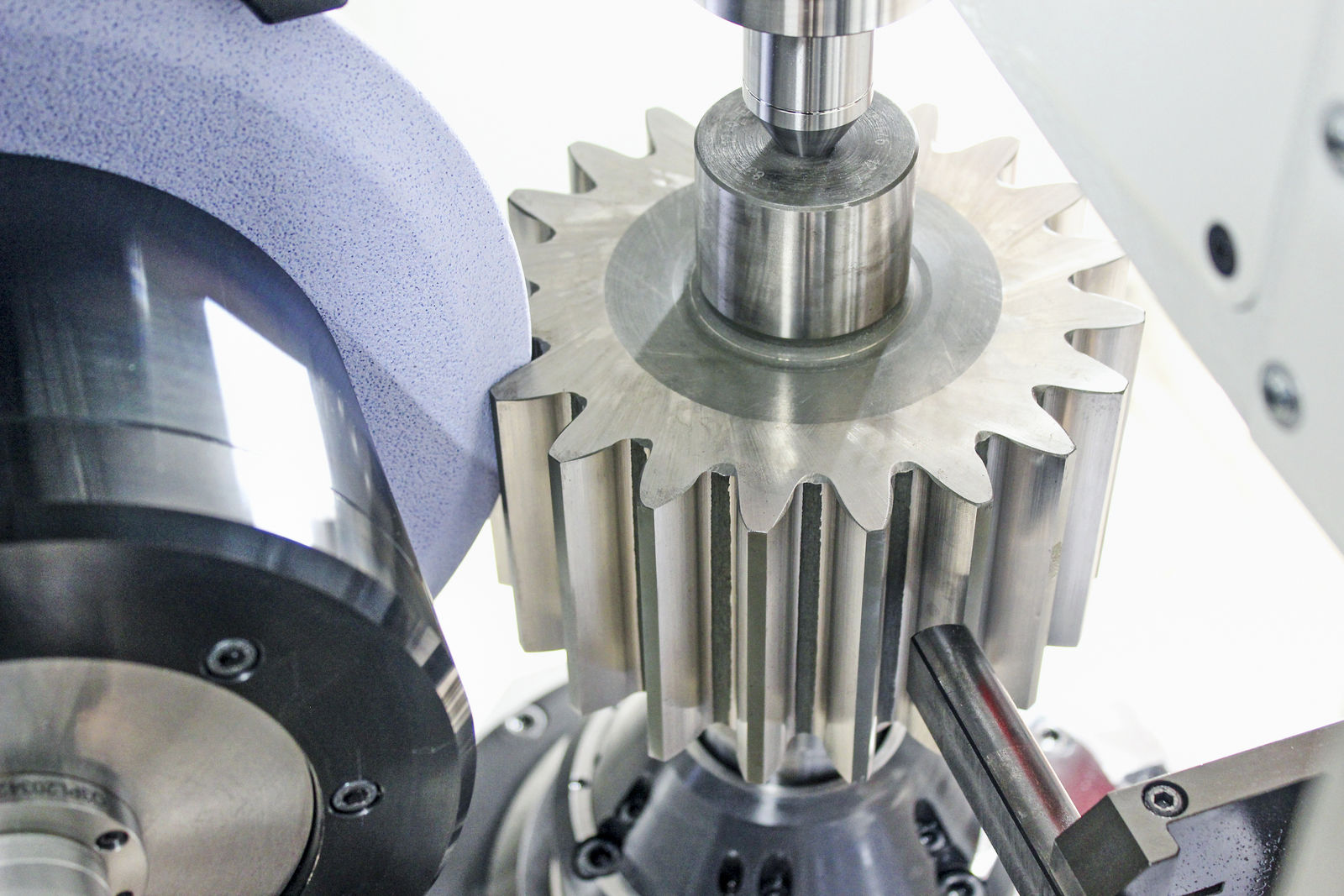

D. Burri – Nous sommes spécialisés dans le retrofit de rectifieuses d'engrenages. Ce retrofit consiste à remplacer des roues de changement de profilage par des axes CNC. Ceci accroît considérablement la productivité de l'utilisateur ainsi que la durée de vie des rectifieuses. À l'époque où j'ai lancé mon entreprise, B&R proposait déjà des boîtes de vitesse électroniques, ce qui m'a permis de synchroniser l'axe CNC électronique avec l'axe de la roue rectifieuse.

Vos machines modernisées sont ensuite intégrées dans des réseaux d'usine existants. Comment pouvez-vous assurer que la communication avec ces machines ne posera pas de problèmes ?

D. Burri – Les systèmes d'automatisation de B&R sont si bien intégrés et si ouverts que nos clients peuvent facilement disposer d'informations utiles sur leurs machines et leur process. Nous utilisons OPC UA, un standard qui permet une intégration directe et simple des données machine dans les systèmes informatiques. N'importe quel automate B&R peut remplir la fonction d'un serveur ou d'un client OPC UA. Ceci permet non seulement la communication verticale avec les systèmes SCADA, MES et ERP, mais aussi la communication horizontale d'automate à automate, même si ces derniers ne sont pas issus du même fabricant. L'étendue des interfaces de communication supportées par les systèmes B&R permet d'intégrer nos machines à n'importe quel système.

Vous utilisez donc les solutions logicielles de B&R dans toutes vos machines, n'est-ce pas ?

D. Burri – Tout à fait. Dans les systèmes de B&R, le logiciel est découplé du matériel. Nous pouvons donc utiliser les mêmes logiciels de base sur des machines très différentes. Ainsi, malgré la grande diversité des machines sur lesquelles nous travaillons, deux projets logiciels suffisent : un pour toutes les machines de rectification d'engrenages, et un pour les machines de profilage. Le fait qu'il s'agisse d'un retrofit ou d'une machine neuve ne change rien. Ceci facilite grandement la maintenance et le développement de nos programmes. Nous utilisons également la solution de sécurité intégrée de B&R, ce qui simplifie aussi notre travail.

Vous fabriquez donc aussi vos propres machines ?

D. Burri – Tout à fait. Depuis 2015, nous utilisons aussi notre savoir-faire et les technologies de B&R pour la fabrication de machines entièrement nouvelles. Nous avons ainsi créé, par exemple, la première rectifieuse horizontale tout électrique pour micro-engrenages.

Et pendant ces vingt dernières années, est-ce que vous avez quand même envisagé de travailler avec un autre fournisseur ?

D. Burri : B&R est depuis toujours un partenaire des fabricants de machine, et non un fournisseur de composants. Dès le début, ils ont pris en charge le développement de nos applications de contrôle et de visualisation. L'effort de développement et les risques financiers ont été ainsi considérablement réduits pour moi. Nos clients et nous-mêmes avons toujours été satisfaits de la technologie de B&R. Les évaluations que nous menons périodiquement n'ont rien changé, bien au contraire. Partout où cela est possible, nous utilisons la technologie de B&R et quasiment chaque produit de leur portfolio. Ceci dit, je dois également dire que certains de nos clients ont mis en doute la pertinence des solutions B&R pour les machines-outils.

Comment avez-vous réussi à les convaincre ?

D. Burri : Je me souviens d'un grand fabricant automobile allemand qui avait décidé de retrofitter une machine malgré des oppositions internes. Un jour, ils m'ont appelé pour me parler d'un problème qui leur paraissait compliqué : ils avaient besoin d'intégrer un nouveau bouton d'arrêt d'urgence dans leur contrôleur de machine. Lorsque je lui ai dit que nos collaborateurs règleraient ça à distance en cinq minutes, donc en moins de temps que mettrait un technicien à traverser leur hall, ils ont fini par être convaincus.

Impressionnant, en effet. Merci de nous avoir accordé cet entretien !

La première rectifieuse tout électrique au monde

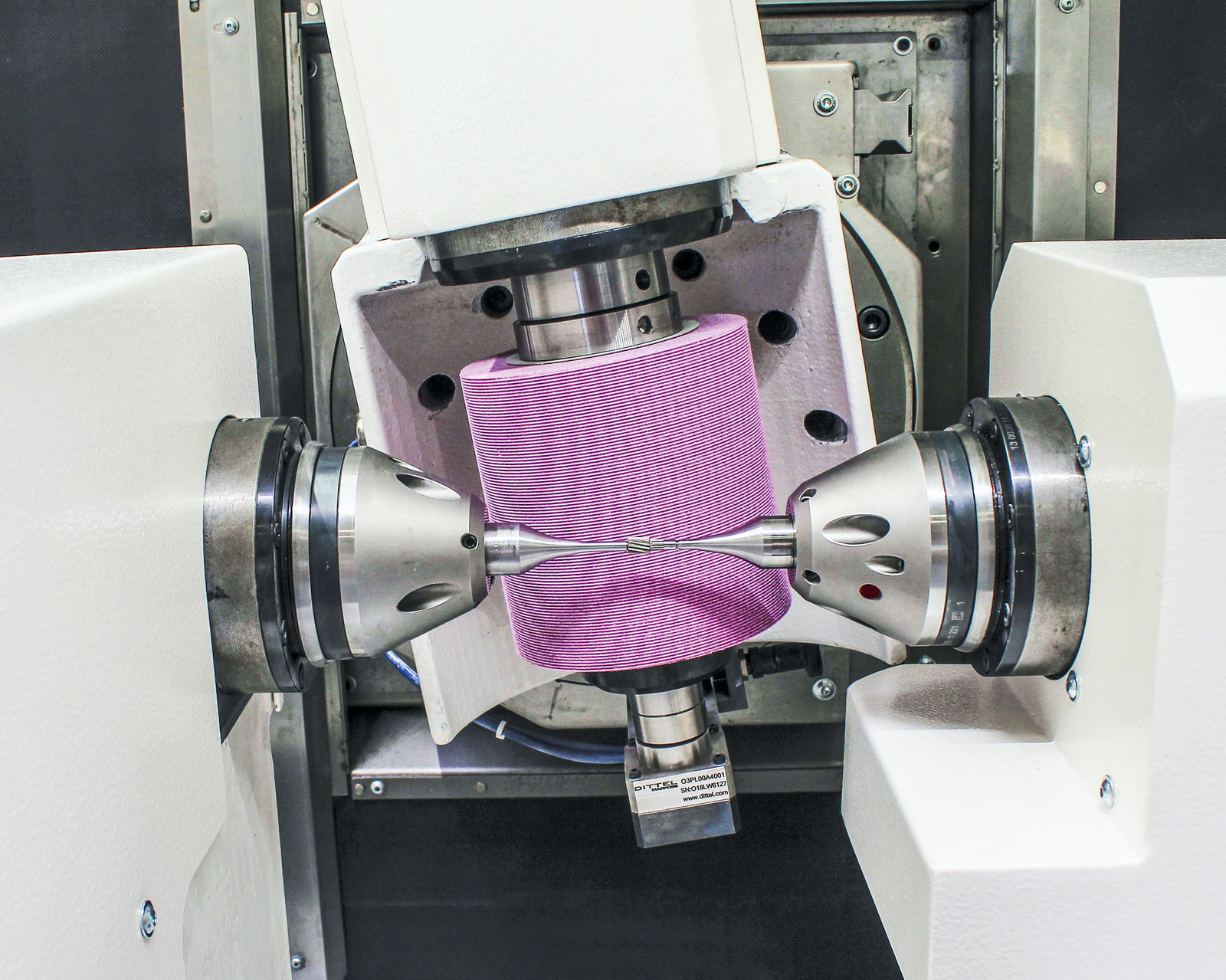

La société Burri a développé une rectifieuse horizontale de micro-engrenages sans hydraulique, la première au monde. Cette machine portant la désignation BZ70H est spécialement conçue pour des pièces d'usinage très petites. Ses roues rectifieuses miniatures permettent une rectification ultra-efficace des pièces qui présentent des contours en interférence et des trajectoires de sortie courtes. Pendant leur traitement, les pièces sont maintenues en position à l'aide d'un servo-axe intégré de B&R remplaçant les solutions hydrauliques conventionnelles. La pièce d'usinage et la contre-broche sont synchronisées avec une grande précision.

La rectifieuse tout électrique BZ70H est nettement plus rapide que les machines hydrauliques pour les séquences de serrage et les changements d'outils. Elle présente également une bien meilleure efficacité énergétique. En production, la BZ70H délivre jusqu'à 8 kVA à pleine charge.

| Dieter Burri CEO, Burri Werkzeugmaschinen "Avec B&R, j'ai trouvé non seulement un fournisseur, mais aussi un partenaire fiable pour de nombreuses années." |