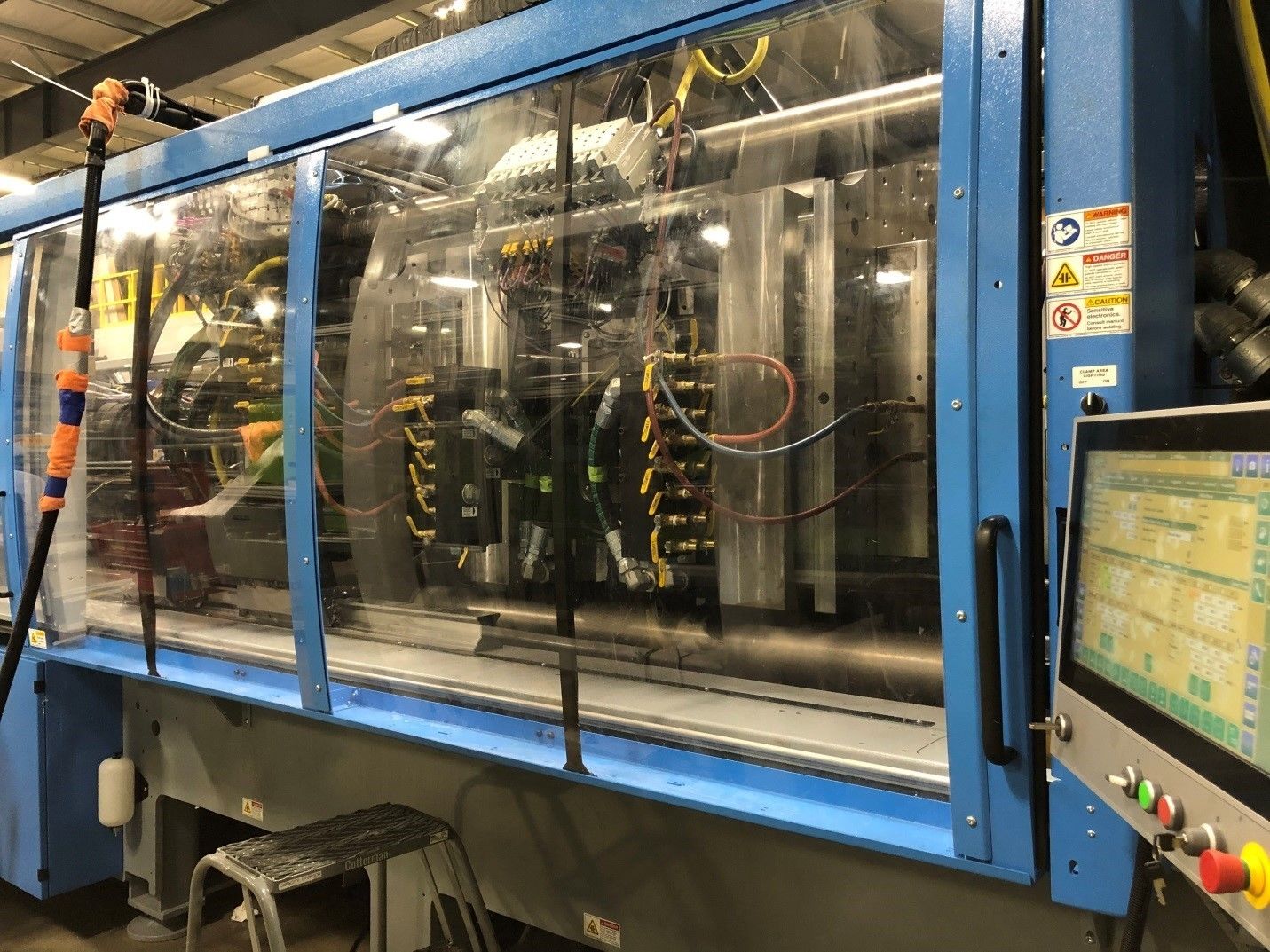

Cuando los requisitos de producción cambian, la primera respuesta suele ser aumentar el rendimiento reequipando la maquinaria con nuevo hardware. Este método resulta costoso, complicado y, en la era de los gemelos digitales y la puesta en marcha virtual, posiblemente sea innecesario. Recientemente, Niigon ha demostrado que la combinación adecuada de tecnología de automatización y diseño basado en la simulación permite sacar un mayor partido de las máquinas, sin necesidad de adquirir ningún tipo de hardware nuevo.

La nueva máquina de moldeo por inyección de Niigon acababa de entrar en producción cuando el usuario final nos comunicó la sorprendente revelación de que el rendimiento debería ser notablemente superior al especificado originalmente. No obstante, con su configuración actual, el funcionamiento de la máquina a velocidades más elevadas hubiera provocado oscilaciones no deseadas al cerrarse el molde. Los ingenieros de Niigon llegaron a la conclusión de que una solución de hardware requeriría sustituir los componentes hidráulicos por sus equivalentes eléctricos, lo que supondría la adquisición de nuevas piezas, cientos de horas de ingeniería y notables pérdidas derivadas del período de inactividad de la máquina. Ya hace bastante tiempo que Niigon utiliza la tecnología de B&R, por lo que intuyeron que una posible solución a este problema podría ser la puesta en marcha virtual de la máquina.

La alternativa virtual

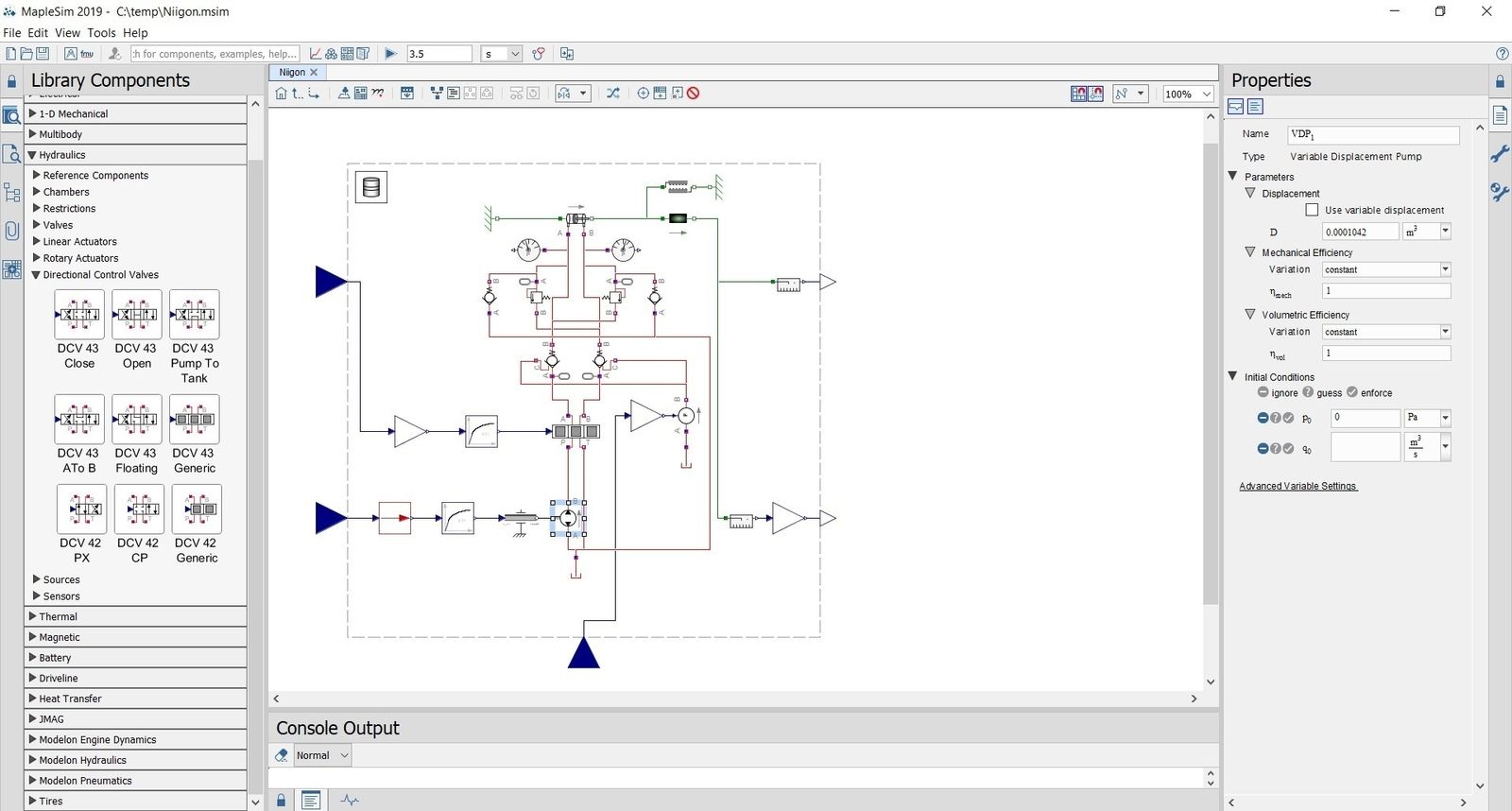

Con la esperanza de encontrar un mejor camino hacia el rendimiento requerido de la máquina, Niigon recurrió a Maplesoft, un destacado proveedor de soluciones de simulación y puesta en marcha virtual. La herramienta de modelado y simulación MapleSim de Maplesoft se integra perfectamente en el entorno de ingeniería Automation Studio de B&R gracias a los muchos años de cooperación entre ambas empresas.

Trabajando en su entorno de desarrollo habitual, los ingenieros de Niigon podrían probar diversas estrategias de optimización en un modelo virtual de su máquina y comprobar sus límites sin riesgo de sufrir ningún daño. Una vez desarrollada una estrategia adecuada, simplemente la máquina física podía actualizarse con el nuevo software mediante acceso remoto. Para obtener resultados lo antes posible, Niigon contrató los servicios de Maplesoft Engineering Solutions. En definitiva, desarrollar e implementar una mejora de la máquina basándose en la simulación se redujo a tres sencillos pasos.

Paso 1: Desarrollar el modelo

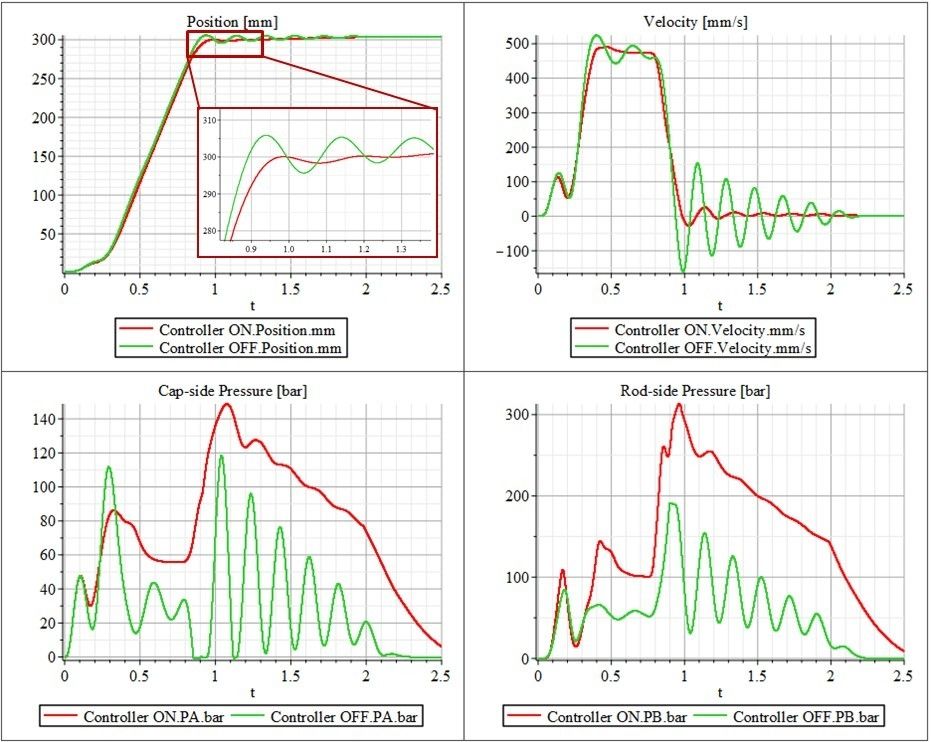

Para simular la máquina física con gran fidelidad, se modelaron los principales componentes, incluidos sus sistemas hidráulicos y mecánicos, en el entorno multidominio de MapleSim. Utilizando los datos operativos de la máquina física, Maplesoft pudo crear un modelo dinámico que reproducía con precisión el comportamiento de la máquina física, incluidas las problemáticas oscilaciones. Ahora podrían utilizar este modelo (conocido como gemelo digital) para investigar la causa de las oscilaciones y simular diversas estrategias para eliminarlas.

Paso 2: Optimizar el código

Niigon ya estaba preparado para utilizar su modelo de simulación y desarrollar un nuevo código de control optimizado para la máquina. Niigon utiliza Automation Studio de B&R para el diseño de los controles, por lo que resultó sencillo importar los modelos de MapleSim para la puesta en marcha virtual. Con el B&R MapleSim Connector que vincula el modelo MapleSim con Automation Studio, Niigon pudo simular el impacto de su código de control en el gemelo digital en tiempo real.

Paso 3: Actualizar la máquina

Después de aplicar dos importantes estrategias de optimización, Niigon consiguió reducir el tiempo de ciclo de su máquina en más de un 25% y eliminar eficazmente los problemas de oscilación durante la producción. "Al principio pensamos que sería imposible hacerlo solo con software", recuerda Yongchuan Fan, principal diseñador de controles del proyecto. "Cuando vimos los resultados fue increíble".

El futuro de la puesta en marcha virtual en Niigon

En cuestión de meses, la simulación de la máquina pasó de ser una opción apenas considerada a convertirse en una importante herramienta de cara a futuros desarrollos de ingeniería en Niigon. Marc Ricke, director de ingeniería de controles e informática de Niigon, confía en el rendimiento añadido que la simulación puede aportar a la línea de productos: "Reducimos el tiempo de ciclo de la máquina en un 25% a menos de una cuarta parte del coste de una solución de hardware. Para mí, es una obviedad evidente: sin la simulación, nunca sacarás el máximo partido de tu sistema mecánico".

En futuros proyectos de puesta en marcha virtual, Niigon seguirá confiando en Maplesoft Engineering Solutions para el asesoramiento, la formación y el software, y B&R seguirá jugando un papel fundamental a la hora de automatizar la última generación de máquinas de moldeo por inyección. "La excelente calidad del servicio que recibimos de los ingenieros de Maplesoft y el sencillo flujo de trabajo entre MapleSim y Automation Studio nos ayudará a ofrecer a nuestros clientes unas máquinas que alcanzan velocidades más rápidas con un hardware menos costoso", afirma Ricke.

¿Cuál es el próximo paso para Niigon? Aunque no pueden comentar exactamente sus proyectos en curso, la simulación y el desarrollo de gemelos digitales tendrán sin duda un lugar en la futura caja de herramientas de ingeniería de Niigon. "En los primeros tiempos del modelado CAD había quien pensaba que no lo iba a necesitar, y en cambio hoy absolutamente nadie discute su necesidad", observa Ricke. "Espero que dentro de dos años pase lo mismo con la simulación".

- Una mejora del rendimiento tan fácil como 1-2-3

- 1. Desarrollar el modelo

- 2. Optimizar el código

- 3. Actualizar la máquina

| Marc Ricke Ingeniero de control y director del departamento informático de Niigon "Reducimos el tiempo de ciclo de la máquina en un 25% por menos de una cuarta parte del coste de una solución de hardware. Para mí, es una obviedad evidente: sin la simulación, nunca sacarás el máximo partido de tu sistema mecánico". |