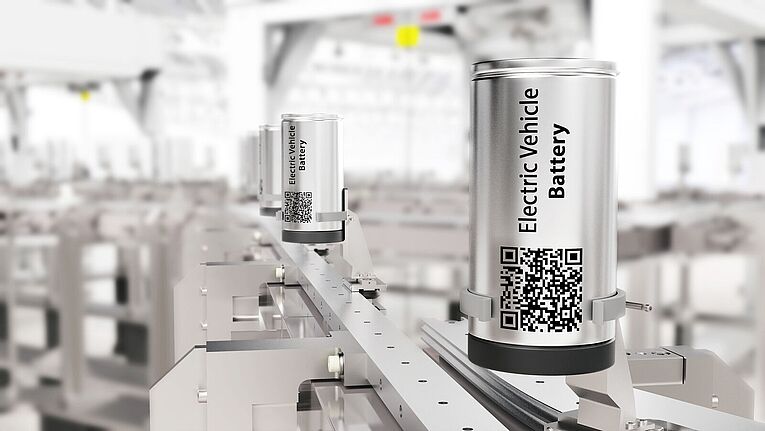

"Like a battery production superhighway"

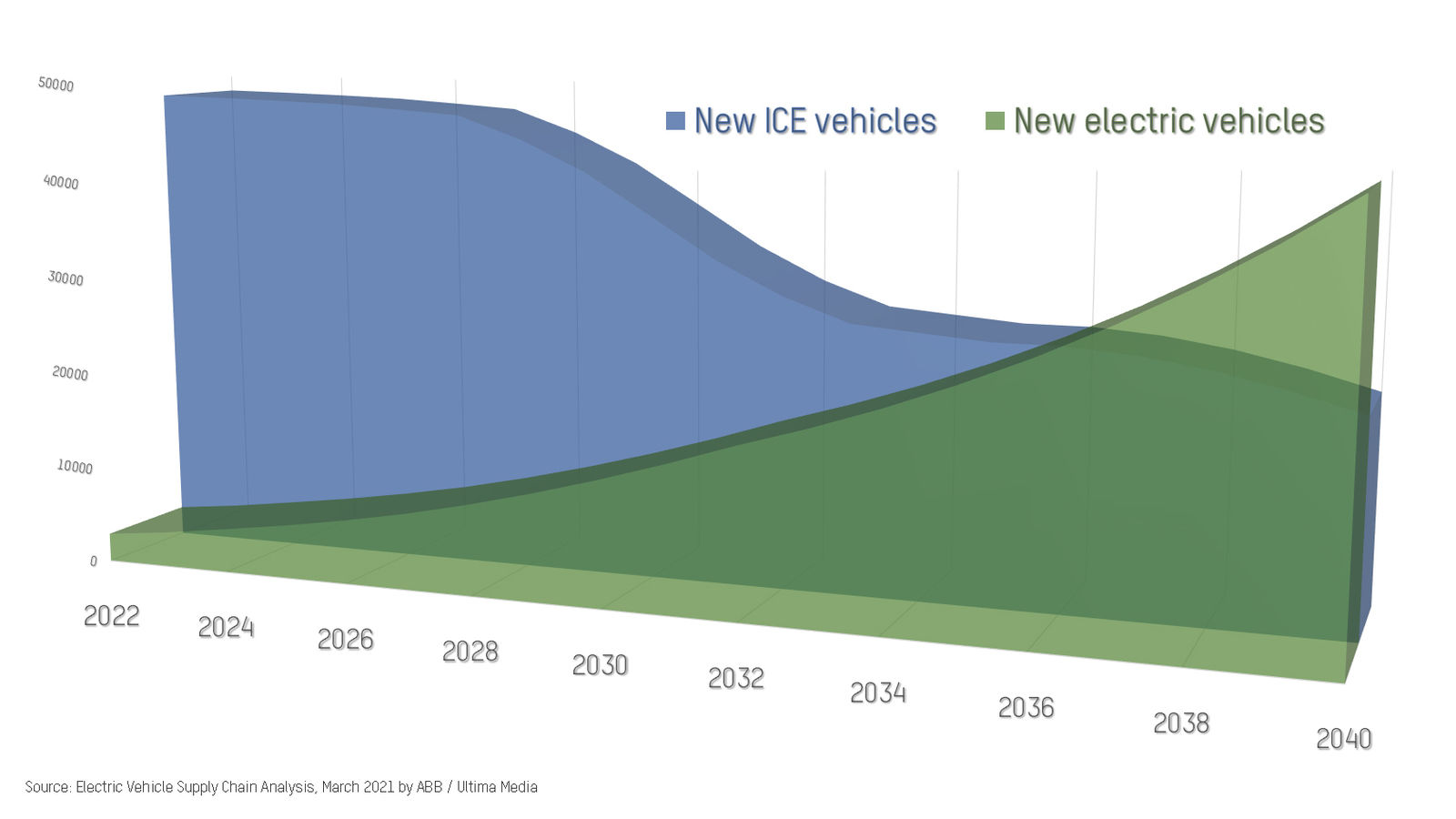

B&R's e-mobility expert explains the importance of electric vehicle battery production and the automation challenges manufacturers and their suppliers will need to master to come out ahead.

B&R's e-mobility expert explains the importance of electric vehicle battery production and the automation challenges manufacturers and their suppliers will need to master to come out ahead.