Ein Linearmodul ist gerade einmal zwei Meter lang und 2,3 Meter tief. Die Prototypenanlage, mit der Strama-MPS potenziellen Kunden die Potenziale der Anlage und der Transporttechnik SuperTrak demonstriert, kommt mit einem Linearmodul aus und ist mit sechs Prüf- und Montagestationen für die Produktion von Kanülen ausgestattet. Die Taktzeit beträgt 1,7 Sekunden. Da jedes Shuttle mit einem Werkstückträger für vier Kanülen bestückt ist, die in den Stationen die Montageschritte parallel durchlaufen, beträgt die rechnerische Taktzeit pro Kanüle sogar nur 0,4 Sekunden.

Prozessstationen, die weniger als die Taktzeit in Anspruch nehmen, können aufgrund der freien Positionierbarkeit von SuperTrak effizienter gestaltet werden. So werden bei der ProMoCurve nicht alle Kanülen gleichzeitig in der Messstation fotografiert und geprüft, sondern die Shuttles fahren die Kanülen einzeln vor die Kamera, sodass Einzelaufnahmen angefertigt werden können. Die damit erreichte höhere Auflösung ermöglicht eine präzisere Detektion von Fehlern. Nehmen Prozesse demgegenüber mehr als die geplante Taktzeit in Anspruch, kann die gewünschte kürzere Taktzeit durch ein Verdoppeln der betreffenden Station und Verteilen der Shuttles auf die beiden Stationen aufrechterhalten werden.

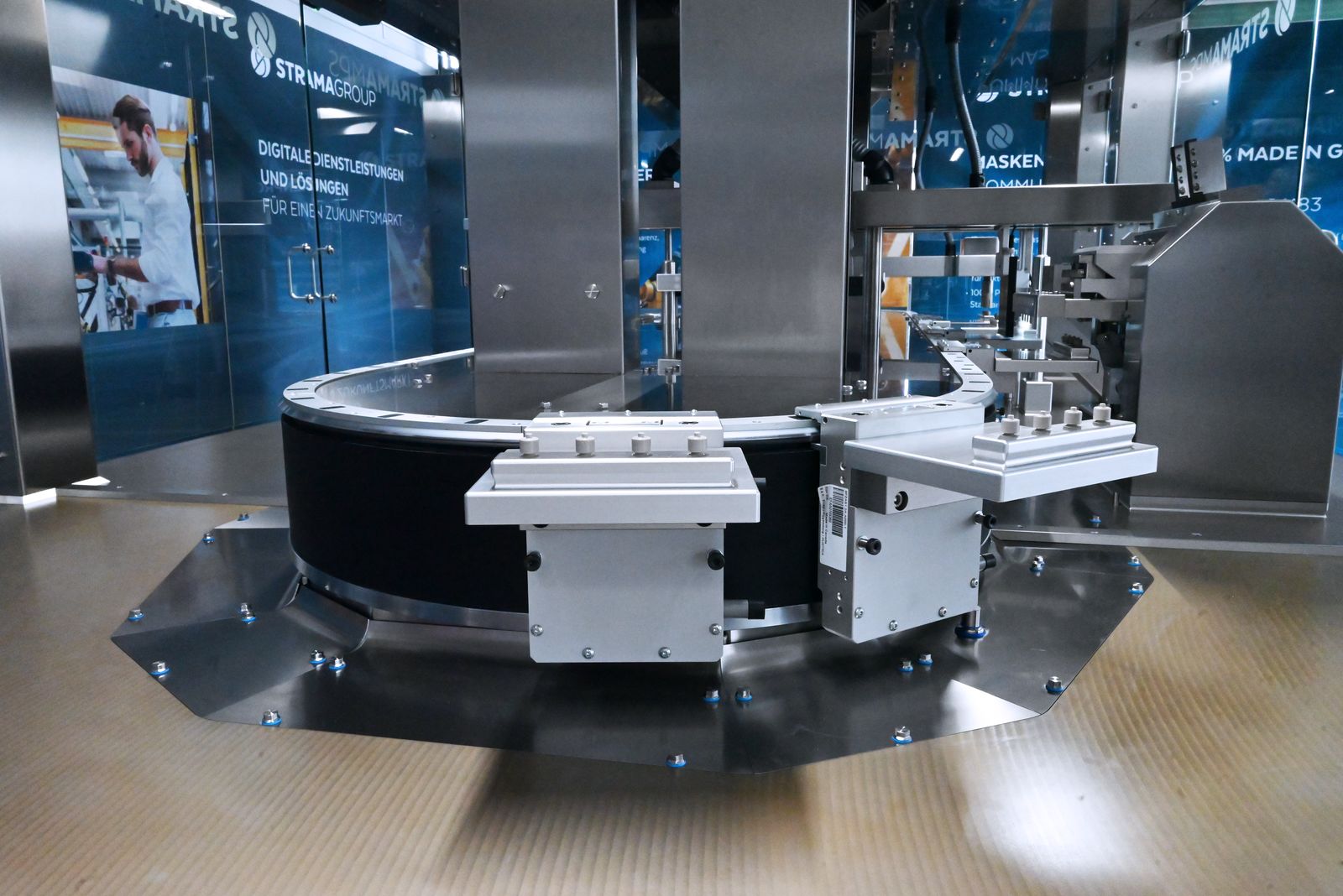

Trotz der geringen Standfläche bietet jedes Linearmodul Platz für bis zu 16 Prozessstationen, wie Höcherl hervorhebt. Damit lassen sich Anlagen mit 48 und mehr Stationen aufbauen. Die hohe Stationsdichte erreichen die Ingenieure von Strama-MPS, weil sie die Stationen wegen der kompakten Bauweise von SuperTrak innerhalb und außerhalb des Schienenovals platzieren können. „Damit passte SuperTrak optimal zu unserem Anlagenkonzept“, fügt Höcherl an. „Gerade im Reinraum, in dem unsere Kunden ihre Medizintechnikanlagen betreiben, ist jeder eingesparte Quadratzentimeter wertvoll.“

Und damit sind noch längst nicht alle Möglichkeiten des Anlagenkonzepts ausgeschöpft. So ließen sich bei Bedarf weitere Stationen, wie zum Beispiel Be- und Entladestationen, in den Kurvenbereichen der Eckmodule installieren.