Im westschwedischen Hultafors-Werk wurde eine jahrhundertealte Produkttradition mit modernster Automatisierungstechnik von B&R auf den neuesten Stand gebracht. Die bisher im Produktionsprozess eingesetzten fünf Maschinen konnten so auf eine reduziert werden. Diese Neuerung brachte nicht nur eine wesentliche Produktivitätssteigerung - und eine damit verbundene Steigerung der Produktqualität und Arbeitsleistung - sondern war für den Werkzeughersteller auch der Schlüssel, um Branchentrends aufgreifen zu können und mit der Produktion am Standort zu bleiben.

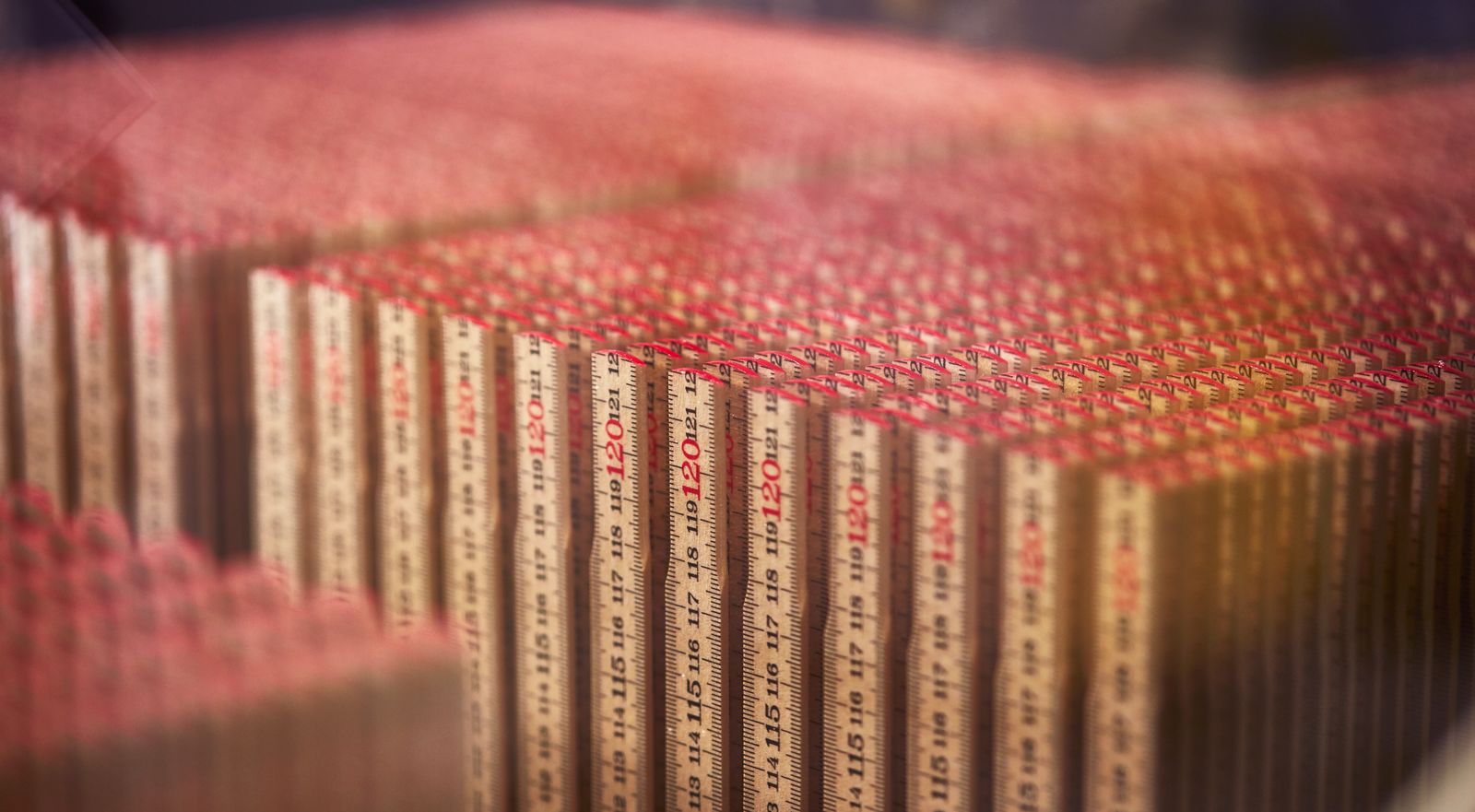

Patrik Tholinsson dreht lässig einen Meterstab zwischen seinen Fingern und faltet ihn innerhalb von Sekunden auf seine volle Länge aus. "Die leuchtend roten Spitzen sind das wichtigste Markensignal unseres Produktes," sagt der Hultafors-Ingenieur. "Das klassische Design mit der hochglanzlackierten Oberfläche und den charakteristischen roten Spitzen hat sich seit über hundert Jahren nicht verändert."

Das Produkt selbst ist auffallend schlicht: Zehn aufklappbare Holzsegmente die von beschichteten Stahlgelenken zusammengehalten werden. Das hat Hultafors allerdings nicht davon abgehalten, eine Spitzenposition für Handwerker in Schweden und ganz Europa einzunehmen. 10.000 mal auf- und zuklappen hält der Meterstab aus, denn der Qualitätsanspruch liegt auf Flexibilität, Festigkeit und dem geringen Gewicht der eingesetzten Materialien.

Lokale Produktion beibehalten

Dennoch stellt sich die Frage: Wie kann ein Low-Tech-Produkt in einem Land überleben, wo hohe Löhne und Gehälter zu immer mehr High-Tech-Produkten geführt haben? "Tradition und Markenbekanntheit sind zwei der Hauptgründe, warum unser Zollstock ein bevorzugtes Werkzeug für professionelle Handwerker geblieben ist," erklärt Tholinsson, während er im ländlichen Dorf Hultafors, etwa eine Stunde von Göteborg entfernt, seine Produktion zeigt.

Neben einer hohen Qualität von Material und Verarbeitung setzt Hultafors auch auf Produktionseffizienz. "Die Automatisierung an sich sorgt für keine neuen Aufträge", sagt Automatisierungsingenieur Magnus Moldin, "aber es macht uns profitabel genug, um die industrielle Produktion in Schweden beizubehalten."

Die Herausforderung der Produktivität

Hultafors ist eine Sparte der Hultafors Group, zu deren Produktpalette alle Arten von Handwerkzeugen, Leitern und Arbeitskleidung gehören. Unter den Handwerkzeugherstellern nimmt Hultafors eine Sonderstellung ein, da die Maschinen zur Werkzeugherstellung selbst entwickelt werden. Die Herstellung im eigenen Haus zu haben gibt Hultafors nicht nur die Kontrolle über den Produktionsprozess, sondern auch über die eingesetzten Materialien, wie Holz, Messingelementen und kaltgewalzten Stahlgelenken.

Die Anforderungen an die Produktivität sind im Laufe der Jahre stark gestiegen. Bis 2014 wurden die Meterstäbe von fünf verschiedenen Anlagen erstellt, die jeweils auf eine bestimmte Version des Produkts mit einer bestimmten Dicke und Materialauswahl spezialisiert waren. "Als wir anfingen zu prüfen, wie wir den nächsten Produktivitätssprung machen können", erklärt Moldin, "wurde uns klar, dass ein wesentlicher Teil der Lösung darin bestehen würde, eine einzige Produktionskette und ein zentrales Steuerpult zu haben."

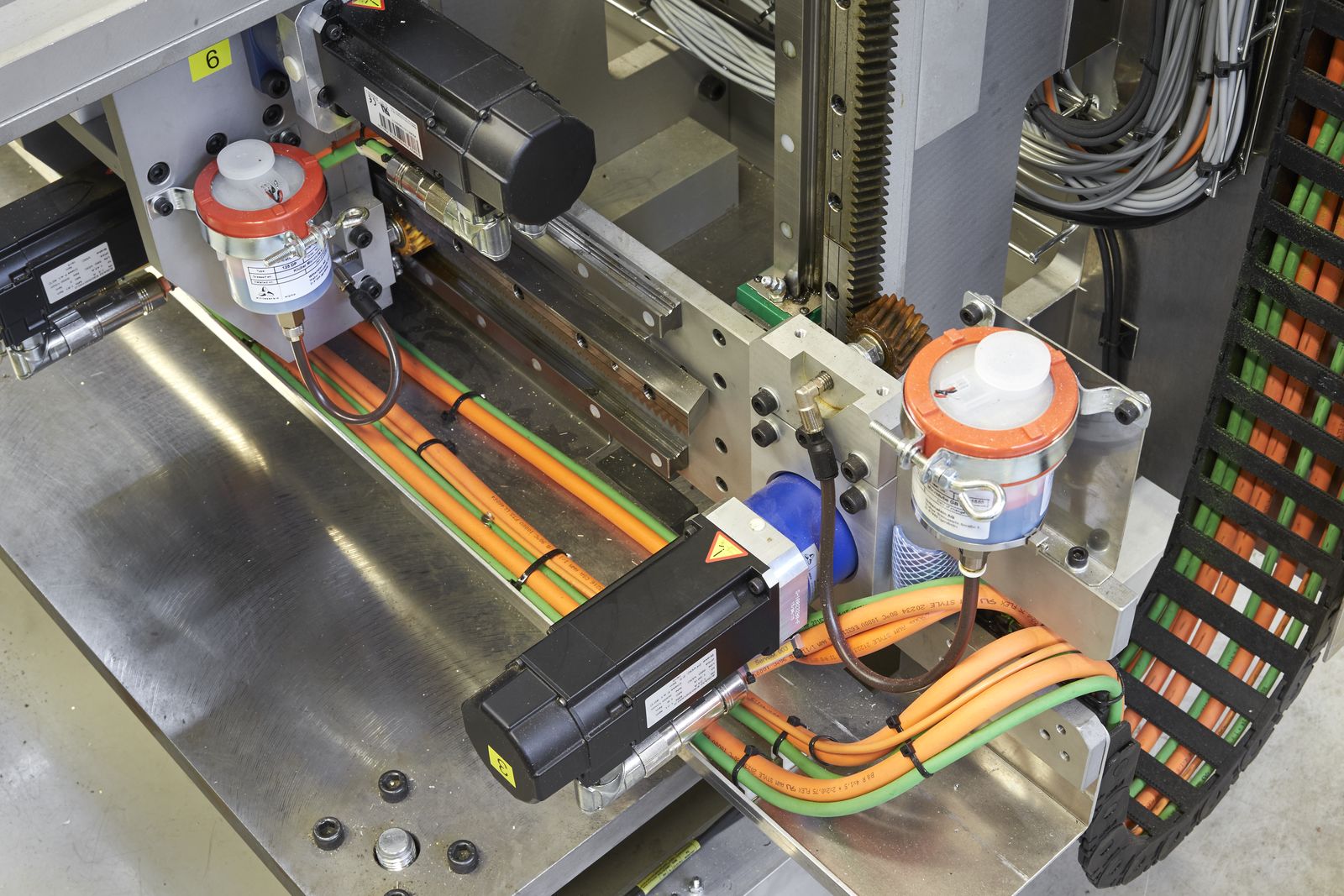

Zu diesem Zweck wollte Hultafors auch die mechanische und pneumatische Technologie so weit wie möglich durch Servotechnologie ersetzen. Ein modernisiertes Steuerungssystem sollte die Kameradaten importieren und mehrere Achsen gleichzeitig steuern können. "In vielerlei Hinsicht musste das was wir bauten wie eine Verpackungslinie funktionieren, aber mit größerer Komplexität und Präzision bis auf einen Tausendstel Millimeter genau", erklärt Moldin.

Dieses Projekt stellte für Hultafors eine große Herausforderung dar. Es dauerte ein Jahr, bis die Konfiguration und das Design der Maschinen feststanden und noch ein weiteres, bis die Produktion mit Frühling 2016 starten konnte. Hultafors evaluierte mehrere Lieferanten hinsichtlich der richtigen Kontrollgenauigkeit und der notwendigen Dynamik - fündig wurden sie schließlich bei B&R und POWERLINK.

Gesamtpaket mit vielen Vorteilen

Laut der Projektgruppe basierte die Entscheidung für eine Zusammenarbeit mit B&R auf mehreren harten und weichen Faktoren. "Andere Lieferanten hätten zwar die Hardware zur Verfügung stellen können, aber nur B&R konnte uns die Unterstützung bieten, die wir während des gesamten Designs und der Implementierung benötigten", sagt Tholinsson. "B&R bietet uns ein Gesamtpaket bestehend aus hochmoderner Automatisierungstechnologie, nahtlosem Support und fachkundiger Expertise bei der Weiterentwicklung."

Die Zusammenarbeit zwischen Hultafors und B&R war von beiderseitigem Nutzen. Die Ingenieure von Hultafors konnten schon bei Projektstart wichtige offene Fragen klären, etwa wie viele Motoren benötigt werden würden. "B&R hingegen wusste bereits im Vorfeld, wie die Regelsysteme und Fertigungslinien für uns gebaut werden müssen," erklärt Lars Ceder, der bereits seit Jahrzehnten als Produktionstechniker bei Hultafors arbeitet.

Hultafors entschied sich für ein ACOPOSmulti-Servoantriebssystem, mit dem die Anlage im Laufe des Projektes Schritt für Schritt skaliert und einfach konfiguriert werden konnte. Die Anzahl der Motoren erhöhte sich schrittweise und durch den Einsatz der openSAFETY-Technologie wurden die Sicherheitsfunktionen der Produktionslinie während des gesamten Projektes sichergestellt.

Die Schritte zum Erfolg

Die Fertigstellung der neuen Produktionslinie musste klar definierte Kriterien erfüllen. Zunächst wurde die gesamte Lösung in einer einzigen Umgebung entwickelt: Automation Studio von B&R. Mit dem offenen ethernet-basierten Echtzeitbus POWERLINK und openSAFETY wird so eine integrierte Sicherheitstechnik geboten.

Sowohl die Hard- als auch die Software wurden vor Ort entwickelt und basierten unter anderem auf vorhandenen Erfahrungswerten aus der Verpackungsindustrie. Direkt vor Ort leisteten die Applikationsingenieure von B&R Support und standen damit auch zur Verfügung, wenn Mitarbeiter von Hultafors nicht greifbar waren. So wurden etwa der B&R Cam Profile Automat, der es Maschinenbetreibern ermöglicht ohne neue Berechnungen an der Steuerung Bewegungsprofile dynamisch zu ändern, sowie mapp Technology eingesetzt.

Die Produktionslinie umfasst insgesamt 52 B&R-Servomotoren, die von ACOPOSmulti-Antriebssystemen gesteuert werden. Sechs davon sind mit X20-Modulen gesteuerte Schrittmotoren und weitere vier Asynchronmotoren, die mit ACOPOSinverter gesteuert werden. Rund 60 Pneumatikzylinder wurden mit zwei Festo-CPX-Systemventilinseln realisiert, die direkt über POWERLINK miteinander verbunden sind. Die ACOPOSmulti-Einheiten ermöglichten es, die Servomotoren kompakt zu montieren. Damit kann die Energie zwischen den Antrieben gemeinsam genutzt werden.

Weiterentwicklung in der Produktivität

Bei der Implementierung des Software-Frameworks mapp Technology stellte sich die Kooperation zwischen B&R und Hultafors zur Optimierung der neuen Technologie als ausgesprochen hilfreich heraus. Hultafors plant nun, mapp Technology auch für zukünftige Projekte zu verwenden, um die Softwareentwicklung zu vereinfachen und zu beschleunigen.

Die positiven Effekte von mapp Technology zeigten sich schnell. Zu den besonderen Vorteilen gehören die Funktion zum Aktivieren und Deaktivieren der Synchronisation der virtuellen Servoachsen und Nockenautomaten, die die festen mechanischen Nocken ersetzten. Zudem sind die Wiederanlaufzeiten gesunken und sowohl das Starten als auch das Stoppen wurde synchronisiert. Darüber hinaus wird nun ein einfacherer Servicezugang zu den Maschinen sichergestellt.

Genauere Details über die Konfiguration der Produktionslinie und darüber, wie viele Meterstäbe nun pro Minute produziert werden können, behält Hultafors lieber für sich. Die Produktivitätszuwächse müssen nichtsdestotrotz beträchtlich sein, da für die Produktion nicht mehr fünf separate Maschinen, sondern nur noch eine einzige notwendig ist. Die Rüstzeiten konnten zudem reduziert und die Flexibilität erhöht werden.

Die nächsten Schritte bei Hultafors

Laut den Ingenieuren bei Hultafors sind dem neuen Steuerungssystem kaum Grenzen gesetzt. Es ist geplant, schrittweise ein Fehlerbehandlungssystem sowie industrielle IoT-Technologie einzuführen. Aufgrund des neuen flexiblen Steuerungssystems wird Hultafors außerdem an einem anderen Standort mit der Produktion eines Zollstocks mit einer Länge von 2,4 m beginnen.

"Wenn ein Lieferant als vollwertiger Partner in der Produktionsstätte agiert, ist die Entwicklung neuer Technologien ein sehr viel reibungsloserer und zuverlässigerer Prozess", resümiert Moldin.

Die Vorteile von POWERLINK, openSAFETY und Automation Studio

Die Fertigstellung der neuen Produktionslinie musste klar definierte Kriterien erfüllen. Zunächst wurde die gesamte Lösung in einer einzigen Umgebung entwickelt: Automation Studio von B&R. Mit dem offenen ethernet-basierten Echtzeitbus POWERLINK und openSAFETY wird Hultafors damit eine integrierte Sicherheitstechnik geboten.

| Patrik Tholinsson Maschinenbauingenieur, Hultafors "Andere Lieferanten hätten uns nur die Hardware zur Verfügung stellen können, aber B&R konnte uns darüberhinaus sowohl beim Design als auch bei der Implementierung genau die Unterstützung bieten, die wir suchten. Sie lieferten ein Gesamtpaket aus hochmoderner Automatisierungstechnik, nahtlosem Support und einer Zusammenarbeit mit Experten. " |