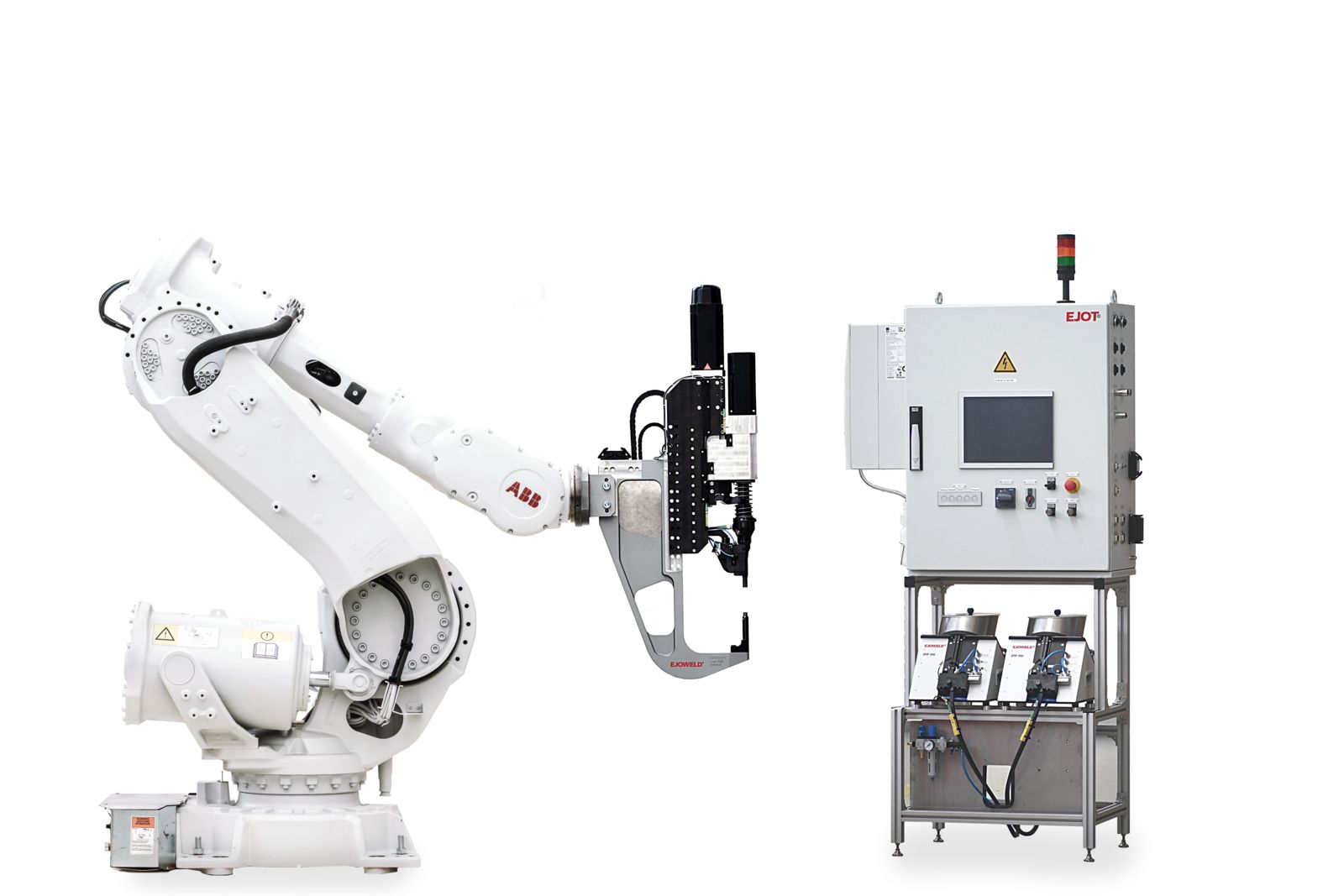

Leichtere Fahrzeugkarosserien sollen dazu beitragen, den CO2-Ausstoß zu reduzieren. Um das zu erreichen, verwenden Automobilhersteller zunehmend Leichtbaumaterialien wie Aluminium und kohlefaserverstärkte Verbundwerkstoffe in Verbindung mit hoch- und höchstfesten Stählen. Doch wie werden diese unterschiedlichen Materialien verbunden? Dazu hat die Firma EJOT das patentierte Verfahren EJOWELD entwickelt und gemeinsam mit B&R eine praxistaugliche Gerätetechnik auf den Markt gebracht.

Punktschweißen im Karosseriebau ist sehr anspruchsvoll. Die Festigkeit der Verbindungsstelle sowie die minimale Taktzeit unterliegen den gleichen Anforderungen wie bei Schweißverbindungen. Außerdem müssen für die unterschiedlichen Materialkombinationen eine ganze Reihe technologischer Randbedingungen exakt eingehalten und dokumentiert werden. Dazu kommt, dass das von einem Roboter geführte Werkzeug dazu geeignet sein muss, alle erforderlichen Positionen in einer Rohkarosse kollisionsfrei zu erreichen.

Reibelementschweißen mit höchster Präzision

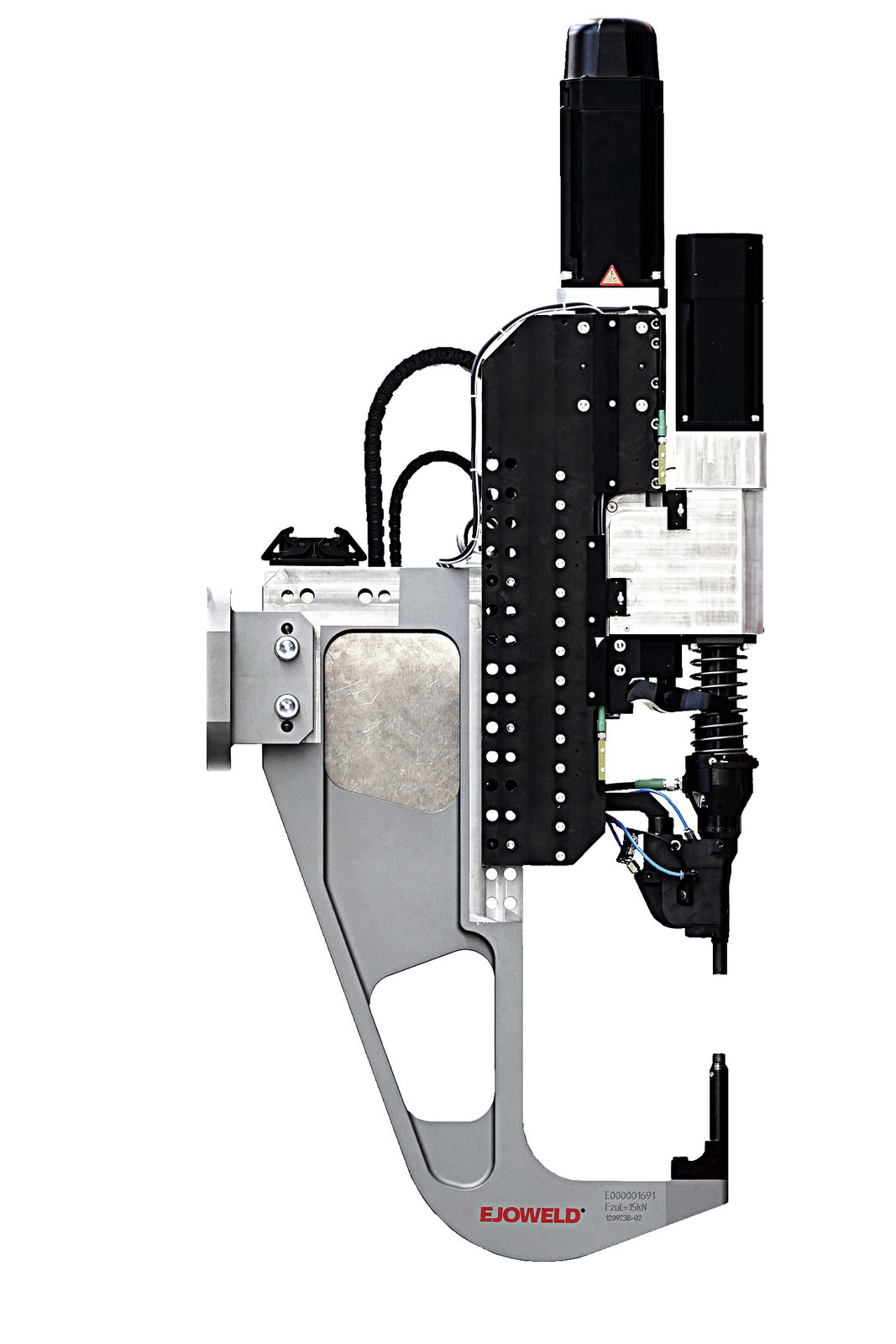

Auf den ersten Blick ist die dafür entwickelte EJOWELD-Technologie, das Verfahren des Reibelementschweißens, relativ simpel. Dazu wird ein Verbindungselement in einem vierstufigen Prozess mit einem Setzgerät durch Druck und Rotation durch das weichere Obermaterial gedrückt, bis es sich durch die dabei entstehende Reibung auf rund 1.100°C erhitzt und mit dem härteren Untermaterial unlösbar verbindet. Doch der Teufel steckt hier im Detail, wie sich allein anhand der Prozessdauer von nur 0,7 bis maximal 1,8 Sekunden vermuten lässt. „Wir müssen für eine qualitativ hochwertige Verbindung alle Prozessparameter exakt einhalten. Ansonsten würde eine Verbindung entstehen, die nach kurzer Zeit wieder aufbricht“, erläutert Schrodt die Prozessanforderungen. Um dies zu überwachen und für die Qualitätssicherung zu speichern, werden pro Schweißprozess bis zu 30.000 Datenpunkte protokolliert. „Das ist eine enorme Herausforderung für die Steuerungstechnik. Der eingesetzte Automation PC sowie der ACOPOSmulti von B&R und POWERLINK bewältigen diese Aufgaben hervorragend“, sagt Robert Heiland, der für die Entwicklung der EJOWELD-Anlagentechnik zuständig ist.

Für weltweiten Einsatz gerüstet

„Für den weltweiten Einsatz brauchen wir eine von der Netzeinspeisung unabhängige Leistungsversorgung der Antriebstechnik. Das ist wichtig für die Gewährleistung konstanter Prozess¬bedingungen, damit nicht für jedes Netz eine andere Ausrüstung installiert werden muss.“ Genau dafür wurden die Leistungsversorgungsmodule des B&R-Antriebssystems ACOPOSmulti entwickelt, die in einem breiten Netzspannungs- und -frequenzbereich den Zwischenkreis mit konstanten 750VDC versorgen. Zusätzlich wird die Blindleistung auf cos φ = 1 geregelt, was für eine optimierte Auslegung der Netzeinspeisung wichtig ist.

Präzise Antriebsregelung sichert Qualität

Während des Reibschweißprozesses muss zwischen verschiedenen Regelungsverfahren in Echtzeit umgeschaltet werden. „Wir müssen den Moment, in dem das Reibelement das härtere Material erreicht, auf wenige Mikrosekunden genau erkennen, um auf das jeweils geeignete Regelungsverfahren umschalten zu können“, sagt Heiland. Hier werden die Werte eines separaten Axialkraftsensors direkt vom Servoverstärker erfasst und hochdynamisch als zusätzlicher Eingangsparameter im Stromregelkreis berücksichtigt. Dazu kommen noch weitere Steuersignale der Peripherie, die ebenfalls im Bereich weniger Mikrosekunden zu verarbeiten sind.

Diese Signale werden durch I/O-Module der Baureihe X67, die in unmittelbarer Prozessnähe auf dem Setzgerät montiert sind, erfasst und via POWERLINK direkt zum Antriebsregler sowie zur Steuerung transportiert.

Modulare und kompatible Hardware sichert Flexibilität

So unterschiedlich wie die zu verbindenden Materialien, so flexibel muss auch das Automatisierungssystem an die jeweiligen Anforderungen angepasst werden. „Wir haben mit B&R einen Partner, mit dessen Produkten wir diese Anpassungen perfekt und ohne Kompatibilitätsprobleme umsetzen können“, sagt Heiland. So müssen verschiedene Schnittstellen zum Roboter und in das Produktionsumfeld bedient werden, die im B&R-System in Hard- und Software zum Standard gehören.

Auch die Sicherheitsfunktionen müssen entsprechend angepasst werden, was mit der integrierten Sicherheitstechnik von B&R ermöglicht wird. Nicht zuletzt gestattet der wahlweise Einsatz einer X20-Steuerung oder eines Automation PC als Steuerung eine passgenaue Auslegung, ohne auf die Softwareapplikation Rücksicht nehmen zu müssen. „Wir können somit in der nächsten Ausbaustufe ganz einfach auf einen leistungsfähigeren Industrie-PC wechseln, um in der Prozessführung und -kontrolle noch besser zu werden“, beschreibt der Vertriebsleiter die nächsten Entwicklungsschritte. Ziel ist es, das Setzgerät mit kompakteren Motoren noch kleiner zu bauen.

Damit wird EJOT einen wichtigen Beitrag dazu leisten, dass speziell in der Automobilfertigung Leichtbaumaterialien weiter Einzug halten und so die Umwelt ein kleines Stück mehr geschützt werden kann.

| Robert Heiland Entwickler EJOWELD-Anlagentechnik, EJOT "Eine neue Anlagengeneration zu entwickeln, ist eine Entscheidung mit großer Tragweite. Durch die richtige Wahl des Partners, gepaart mit dessen umfassenden Konzept und Service, konnten wir eine Systemgeneration realisieren, die unseren Vorstellungen entspricht und schon heute für kommende Anforderungen des Marktes bereit ist." |