Att ansluta enskilda maskinmoduler till varandra kräver ofta mycket arbete och utrymme. Företaget Optima har lyckats kombinera en fyllnads- och förpackningsmaskin så att de smälter samman smidigt. Denna unika lösning möjliggjordes av det intelligenta ACOPOStrak-transportsystemet från B&R.

"För oss systembyggare är det alltid knepigt att koppla ihop olika maskinmoduler med varandra", säger Andreas Dreschner, teknisk försäljningschef på Optima. Vid projektets start våren 2019 utvärderade företaget möjliga transportsystem som kan representera ett gränssnitt mellan fyllnings- och förpackningsmaskiner. "För vår applikation fanns det inget annat system som kan användas lika flexibelt och uppfyller våra krav på hastighet och dynamik lika mycket som ACOPOStrak", förklarar Dreschner.

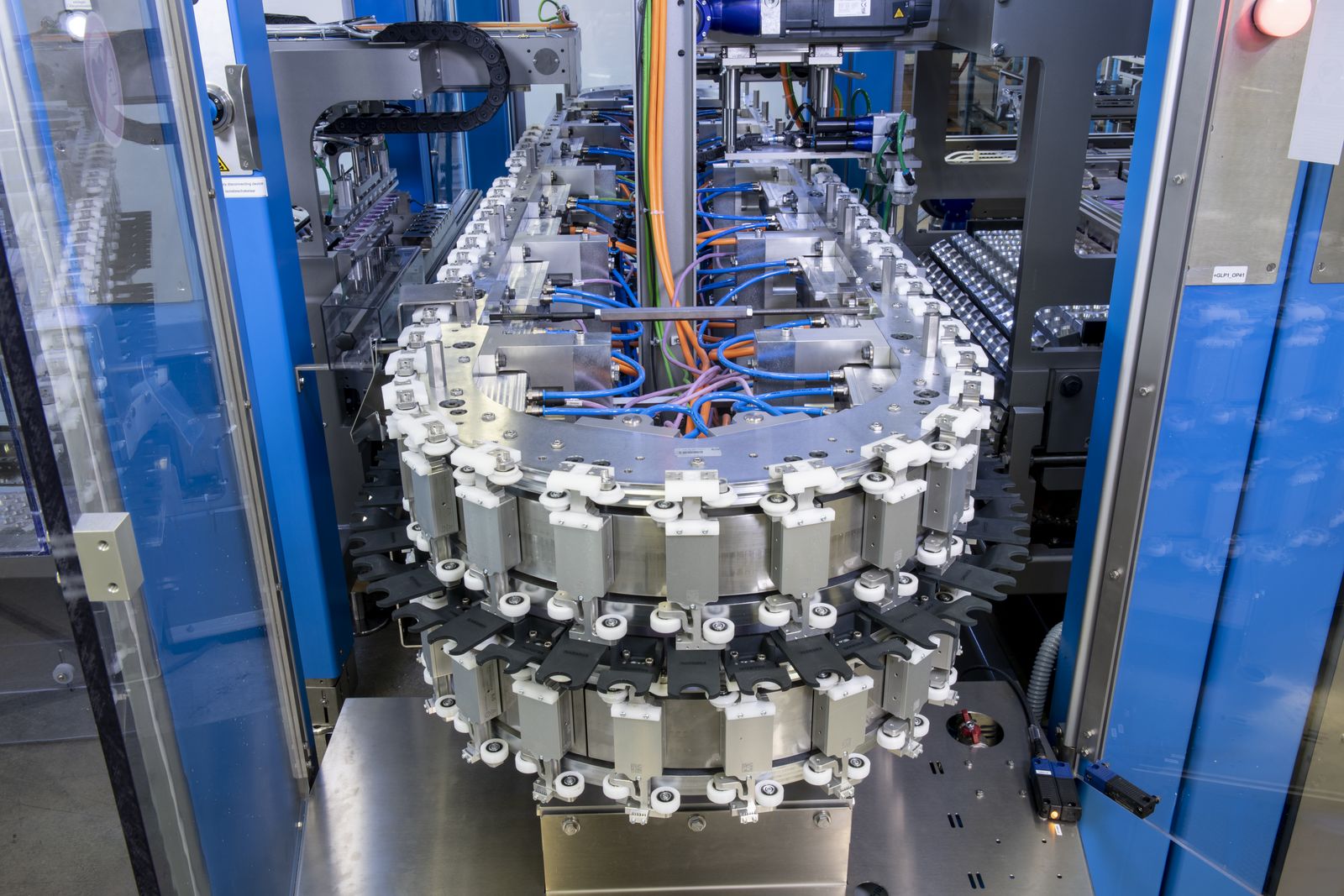

Den nya applikationen användes för första gången i en påfyllnings- och förpackningslinje hos en holländsk livsmedelshandlare för tillverkning av engångskaffe-kapslar av aluminium. Varje skyttel är utrustad med en produkthållare för att rymma en kaffekapsel, vilket innebär att varje kapsel kan flyttas genom linjen helt oberoende av resten. Det gör det möjligt att gruppera ihop valfritt antal kapslar i farten under transport.

Sömlöst produktflöde

"En utmaning med den här applikationen var de luckor som uppstår under tillverkningsprocessen", säger Dreschner. Det händer till exempel när kapslar avvisas för att de inte klarar kvalitetskontrollen. Eftersom även en liten viktavvikelse, en ofullkomlig tätning eller mindre förskjutning i lockets position kan orsaka att en kapsel avvisas, antar anläggningsoperatörer en avvisningsgrad på cirka 0,2 till 0,3 procent. "Kapslarna är vanligtvis förpackade i kartonger om tio eller fler, så att det i slutändan leder till en ännu större andel defekta kartonger."

Tack vare ACOPOStrak-skyttelns förmåga att röra sig oberoende kan eventuella luckor i produktionsflödet enkelt undvikas. Eventuella kapslar som inte klarar kvalitetskontroll sorteras ut direkt. "ACOPOStrak flyttar omedelbart fram nästa kapsel så att produktflödet kan fortsätta smidigt", förklarar Dreschner.

Flexibel gruppering

Efter fyllning och försegling tillhandahåller fyllningslinjen 12 kapslar åt gången för nästa produktionssteg. Förpackningssystemet har å andra sidan 15 banor vid inmatningen. Även i detta fall drar produktionslinjen nytta av de flexibla skyttlarna i B&R transportsystemet. ACOPOStrak tar emot grupper om 12 kapslar från fyllningsmaskinen och när de når förpackningsinmatningen har de grupperats om i 15 uppsättningar.

Konfigurera uppsättningar i farten

Produkter med olika uppsättningar som ska sampackas ordnas vanligtvis med hjälp av matningsskruvar, matarhjul, remmar och kedjor. För att maskinen ska kunna producera en annan konfiguration måste hårdvaran modifieras för hand. Med Optimas system gör skyttlarna det enklare att byta mellan batcherna. Konfigurationerna kan ändras direkt under drift, helt enkelt genom att välja motsvarande recept på operatörsterminalen.

Fyra meter tillgodo

När det dessutom gäller golvyta skiljer sig den innovativa lösningen tydlig från system där grupperingsfunktionen utförs med konventionell teknik. "En konventionell konstruktion med skruvar kräver grupperingsfunktionen en maskinram med två fält, var och en 220 centimeter lång", förklarar Dreschner. "Den nya ACOPOStrak-lösningen lägger enbart till 80 centimeter till systemets totala längd, så det är nästan fyra meter kortare än förut."

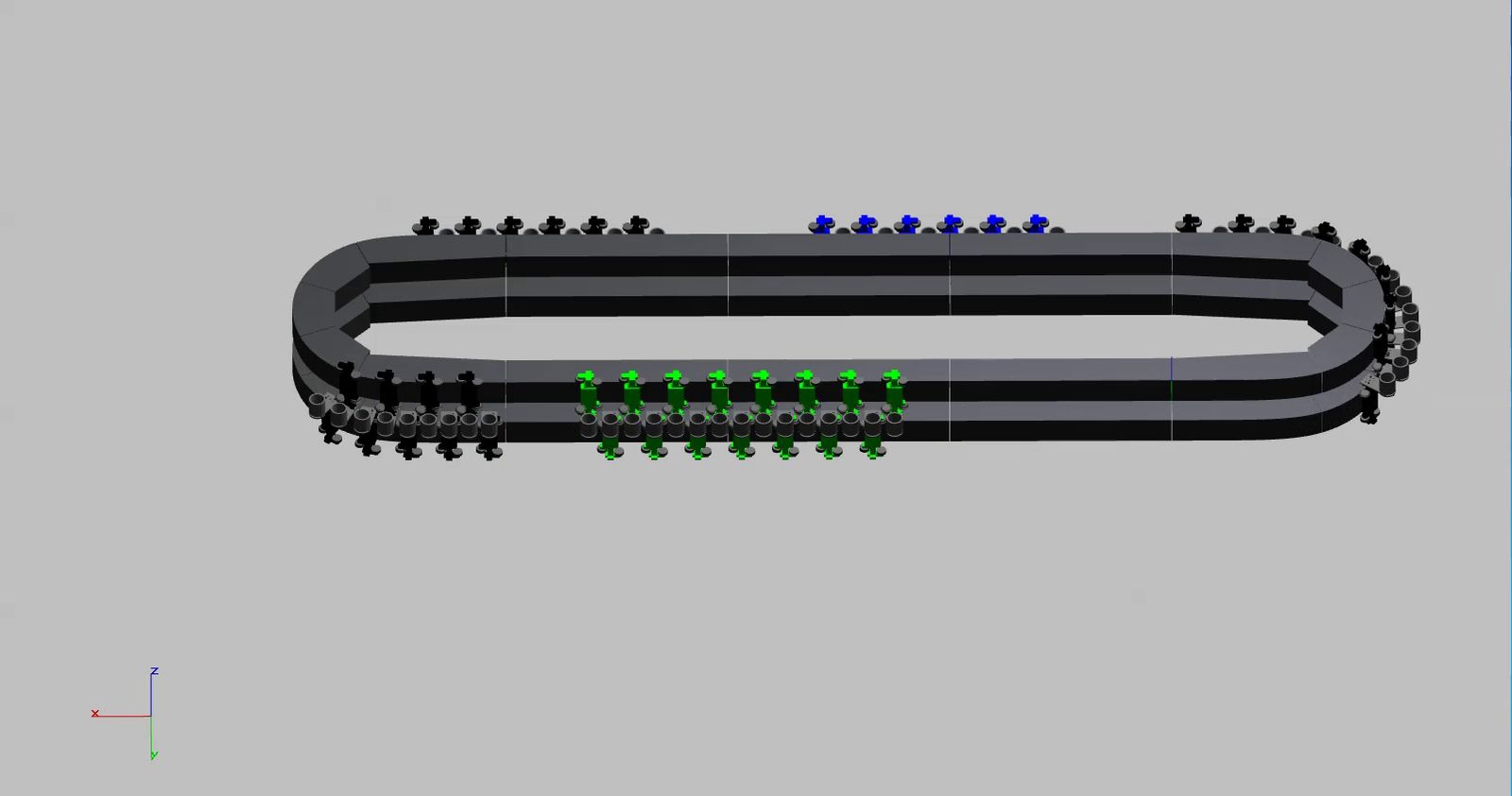

Ändå uppnår den en högre kapacitet än sin konventionella motsvarighet: Den holländska livsmedelsförsäljaren producerar och förpackar 720 kapslar i 72 kartonger varje minut. Det finns totalt 80 skyttlar i omlopp. De är fördelade på två separata, staplade ovala spår, var och en är 7,2 meter lång. Skyttlarna accelererar med 30 m/s² och når topphastigheter på upp till 2,6 m/s.

En orsak till uppdelningen i två spår var det nödvändiga avståndet mellan produkterna på under 50 mm, även om själva skyttlarna redan är 50 mm breda. Spårovalerna och produktbärarna är därför utformade på ett sådant sätt att griparna på den övre ovalen och de i den nedre ovalen ligger omväxlande på samma nivå. På denna nivå är produktbärarna var och en endast cirka 40 mm breda, så det nödvändiga produktavståndet på mindre än 50 mm kan uppnås.

Skonsam transport

Trots den dynamiska prestandan är hanteringen av kapslarna anmärkningsvärt skonsam. "Jämfört med en konventionell grupperingsprocess har vi minskat antalet produktionssteg avsevärt", säger Dreschner. "Produktbärarna förhindrar också att kapslarna stöter på varandra under omgruppering." ACOPOStrak är därför särskilt väl lämpad för känsliga produkter som de avancerade engångs-kaffekapslarna i aluminium.

Riktad teknik genom simulering

De intelligenta simuleringsalternativen som erbjuds av B&R:s tekniska mjukvara var till stor hjälp för att utveckla maskinen. "Möjligheten att köra simuleringar på vårt första koncept gjorde att vi tidigt insåg att ett spår inte skulle räcka", säger Dreschner.

"Efter att ha delat upp det i två spår och upprepat simuleringen kunde vi gå framåt med tillförsikt att transportprocessen skulle gå som planerat och att vi skulle nå kundens prestationsmål utan överraskningar sent i projektet." Den extra ansträngningen för simuleringen var minimal. Optima kunde ta alla processregler som skapats för simuleringen och tillämpa dem i den verkliga maskinapplikationen med ett knapptryck.

Konkurrensfördel genom innovativ teknik

Den modulära designen, enkel implementering av skyttel-rörelsen och stöd från B&R-experter har gjort det mycket lätt för Optima att komma igång med den nya tekniken. "ACOPOStrak var fortfarande delvis i prototypstatus i början av det första projektet", tillägger Dreschner. ”Samarbetet mellan alla inblandade - från programvaruavdelningen till högsta ledningen - fungerade bara. Alla nivåer drogs ihop. På så sätt har vi lyckats göra systemet lämpligt för industriellt bruk i alla aspekter på kort tid.” Insatserna har gett resultat. Även det första levererade systemet fungerar stabilt dygnet runt, sju dagar i veckan, till alla inblandades tillfredsställelse.

Och inte bara det. "Systemet är en milstolpe för oss och inspirerar alla som ser det i aktion", säger Dreschner. ”Det finns inget liknande på marknaden. Det tilltalar speciellt de tillverkningsföretag som producerar för flera olika kunder och som vill kunna ändra ett inställningsmönster med ett knapptryck.”

- Fördelar med grupperingsfunktionen för ACOPOStrak

- Litet avtryck

- Alla inställningsmönster

- Sömlöst produktflöde

- Hög genomströmning

- Skonsam produkttransport

- Lämplig för användning inom livsmedelssektorn

| Andreas Dreschner Teknisk försäljningschef, Optima "För vår applikation fanns det inget annat system som erbjöd samma typ av flexibilitet eller uppfyllde våra krav på hastighet och dynamik som ACOPOStrak gör." |