Interconnecter différents modules de machines pour réaliser une ligne continue est une tâche qui prend beaucoup de temps et qui demande beaucoup d'espace. La société Optima a réuni une machine de remplissage et une machine d'emballage en assurant une transition parfaite entre leurs processus respectifs. Pour y parvenir, elle a utilisé une solution unique basée sur un système de transport ACOPOStrak de B&R.

"Pour nous, fabricants de machines, interconnecter des modules de machine est toujours un challenge," explique Andreas Dreschner, Technical Sales Manager chez Optima. Au début du projet, au printemps 2019, l'entreprise a procédé à une évaluation des systèmes de transport pouvant servir d'interface entre ses machines de remplissage et ses machines d'emballage. "Pour notre application, aucun système ne répondait aussi bien à nos besoins de flexibilité, de haute cadence et de dynamisme que le système ACOPOStrak," explique A. Dreschner.

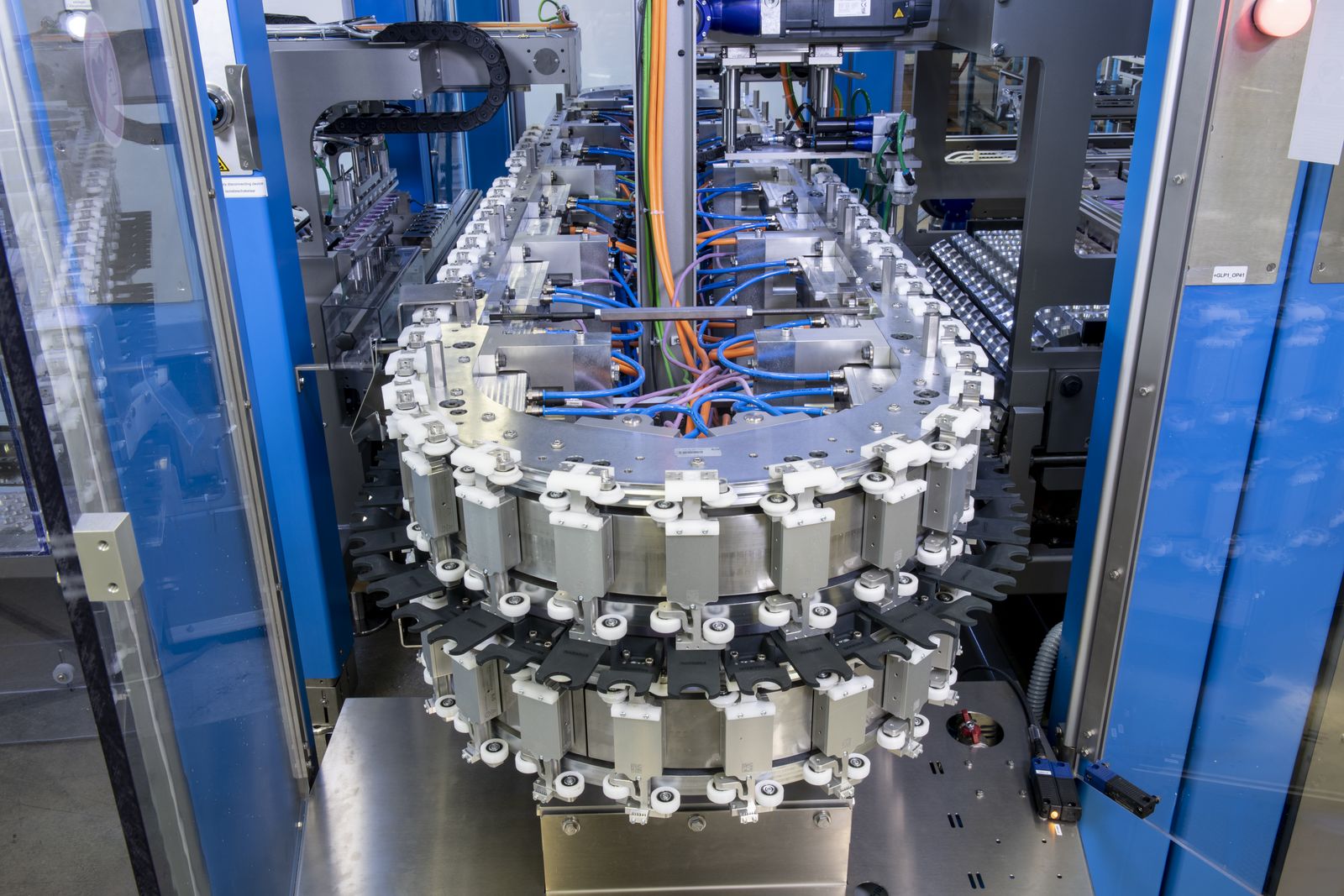

Le système ACOPOStrak est utilisé sur une ligne produisant des capsules de café en aluminium pour un distributeur néerlandais. Il assure la transition entre les modules de remplissage et de conditionnement. Chacune de ses navettes est équipée d'un support permettant le transport d'une capsule de café. Les navettes, et donc aussi les capsules, se déplacent à travers la ligne indépendamment les unes des autres. Un nombre quelconque de capsules peut être ainsi groupé dès la phase de transport.

Une production fluide

"Un des challenges à relever dans cette application a été de combler les espaces vides engendrés par le processus de fabrication," indique A. Dreschner. C'est le cas, par exemple, lorsque des capsules sont rejetées par le système de contrôle qualité. Une légère déviation de poids, un défaut d'étanchéité minime, ou un petit décalage de position du couvercle suffit pour rejeter une capsule. Le taux de rejet varie ainsi entre 0,2 et 0,3 pourcents. "Typiquement, les capsules sont emballées dans des boîtes de dix unités ou plus. Le pourcentage de boîtes contenant une capsule défectueuse est donc encore plus important."

Le contrôle individuel du mouvement de chaque navette ACOPOStrak permet de combler les espaces vides dans le flux de produits. Toute capsule non conforme aux critères qualité est éjectée immédiatement après le remplissage. "Le système ACOPOStrak fait alors avancer la capsule suivante et le flux de produits reste ainsi continu," explique A. Dreschner.

Un groupage flexible des produits

Une fois le remplissage et le scellage des capsules de café effectués, la machine de remplissage transmet les capsules à l'étape de fabrication suivante par groupes de douze unités. La machine d'emballage, quant à elle, dispose de quinze voies d'entrée. Elle aussi bénéficie de la flexibilité des navettes du système de transport de B&R. Le système ACOPOStrak reçoit les groupes de douze capsules issus de la machine de remplissage, réagence les capsules en groupes de quinze unités, et transmet les groupes de quinze capsules à la machine d'emballage.

Changements de configuration à la volée

Ce sont généralement des vis sans fin, des roues de distribution, des courroies et des chaînes qui agencent les produits les uns par rapport aux autres. Pour produire un jeu de produits différent, il faut changer ou adapter ce matériel à la main. Dans l'installation réalisée par Optima, les navettes ACOPOStrak simplifient considérablement cette opération. Les jeux de capsules peuvent être modifiés à la volée en cours de fonctionnement. Il suffit pour cela de sélectionner la recette correspondante sur l'écran opérateur.

Quatre mètres économisés

La solution innovante d'Optima présente une empreinte qui la démarque clairement des systèmes qui utilisent des technologies conventionnelles pour les fonctions de groupage. "Avec une conception classique utilisant des vis, la fonction de groupage nécessite un bâti comportant deux travées de 220 centimètres," explique A. Dreschner. La nouvelle solution réalisée avec le système ACOPOStrak n'ajoute que 80 centimètres à la longueur totale de l'installation, soit presque quatre mètres en moins."

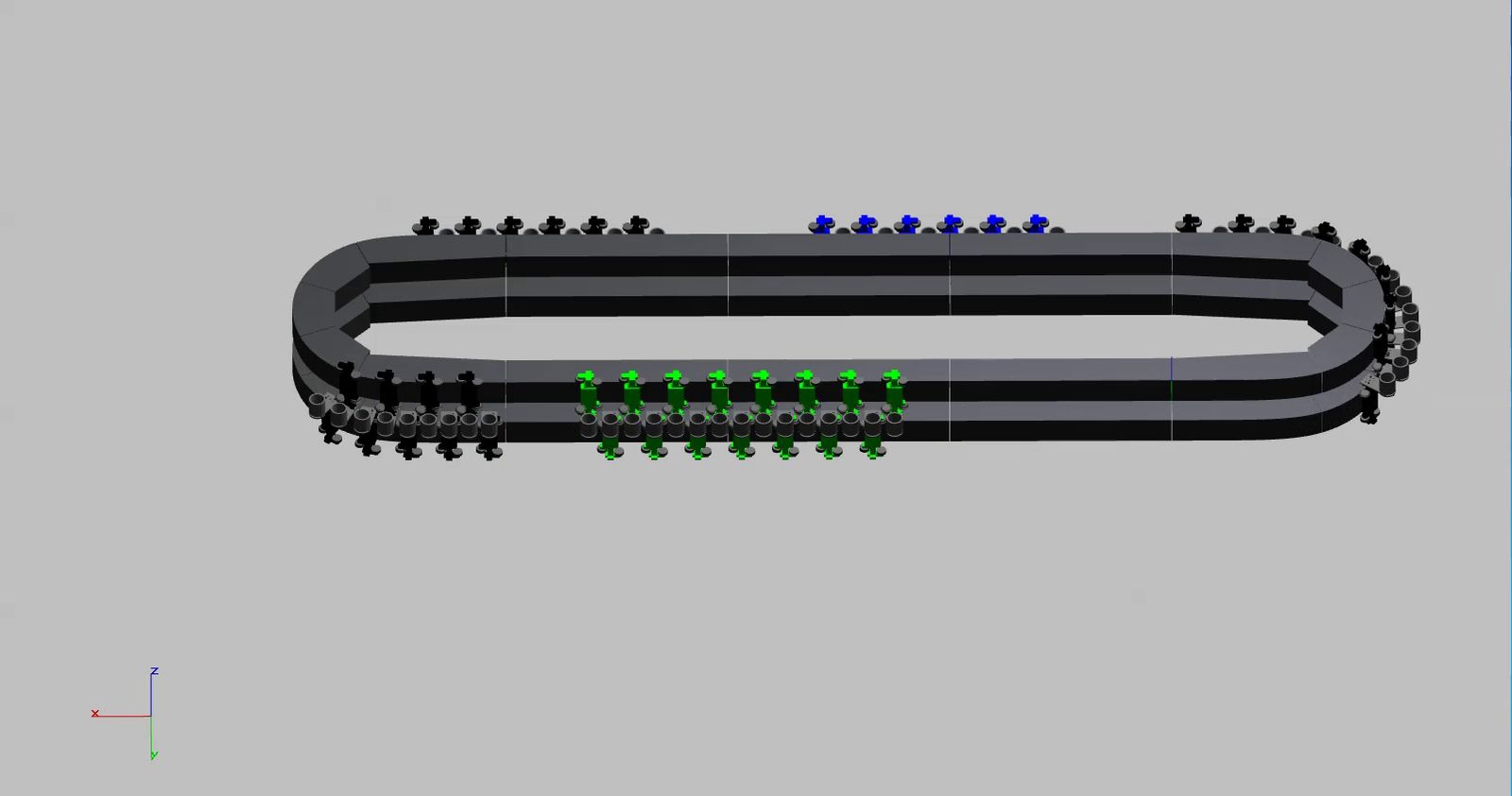

Ce qui ne l'empêche pas d'atteindre des cadences supérieures à celles de la solution initiale : le distributeur néerlandais de produits alimentaires produit et emballe 720 capsules dans 72 cartons toutes les minutes. 80 navettes sont ainsi en circulation dans la nouvelle installation. Elles se répartissent sur deux pistes séparées en forme d'hippodrome et superposées. Ces deux pistes s'étendent chacune sur une longueur de 7,2 mètres. Les navettes ont des accélérations de 30 m/s² et atteignent une vitesse maximale de 2,6 m/s.

Le choix de répartir les flux de produits sur deux pistes tient notamment au pas requis entre les produits. Celui-ci doit être inférieur à 50 mm, alors que les navettes elles-mêmes présentent déjà une largeur de 50 mm. Les circuits en forme d'hippodrome et les supports de produit sont conçus de telle sorte que chaque agrippeur du circuit en partie haute est immédiatement suivi par un agrippeur du circuit en partie basse et vice-versa, le tout sur un même plan horizontal. Sur ce plan horizontal, les supports ont une largeur réduite à environ 40 mm. L'exigence d'un pas produit réduit à moins de 50 mm est ainsi satisfaite.

Un transport qui préserve le produit

Malgré les hautes performances du système, la manipulation des capsules s'effectue avec une grande délicatesse. "Par rapport à un procédé de groupage traditionnel, nous avons considérablement réduit le nombre d'étapes de fabrication," indique A. Dreschner. "De plus, les supports empêchent tout contact entre les capsules pendant leur regroupement." Le système ACOPOStrak est donc particulièrement bien adapté pour des produits sensibles tels que les capsules de café en aluminium.

Une ingénierie ciblée grâce à la simulation

Les possibilités de simulation qu'offrent les outils logiciels de B&R ont été d'une grande aide pour le développement de la machine. "Les simulations que nous avons réalisées pour tester notre concept initial nous ont permis de constater suffisamment tôt qu'une seule piste ne suffirait pas," indique A. Dreschner.

"Nous avons alors décidé de répartir le trafic sur deux pistes. La simulation nous a confirmé que ce nouveau procédé fonctionnerait comme prévu et que nous pourrions ainsi atteindre les performances exigées par le client." La simulation a demandé un effort minime. Optima a juste eu besoin de quelques clics pour réutiliser les règles de processus créées pour la simulation dans l'application machine réelle.

Un avantage compétitif grâce à une technologie innovante

La conception modulaire du système, la simplicité avec laquelle les mouvements des navettes ont été mis en œuvre, et le support fourni par les experts de B&R ont permis une prise en main rapide de la technologie chez Optima. "Lorsque nous avons démarré notre premier projet, le système ACOPOStrak était encore à l'état de prototype," ajoute A. Dreschner. "La coopération entre tous les acteurs du projet a parfaitement fonctionné. Des développeurs à la direction générale, tout le monde visait le même objectif. Nous avons pu ainsi obtenir un système apte à une utilisation industrielle en peu de temps. Tous les efforts consentis ont payé : la première installation livrée fonctionne déjà 24h/24 7j/7 et sans le moindre tracas, satisfaisant ainsi toutes les personnes impliquées.

Et les choses ne s'arrêtent pas là : "le système marque pour nous une nouvelle étape et impressionne quiconque le voit en action," se félicite A. Dreschner. "Il n'existe rien de semblable sur nos marchés. Pour les fabricants de marques de distribution qui, par définition, doivent produire pour plusieurs clients, ce système offre une flexibilité inespérée."

- Avantages de la fonction de groupage réalisée avec ACOPOStrak

- Empreinte plus petite

- Groupage flexible

- Flux de produits sans espaces morts

- Hautes cadences

- Transport délicat des produits

- Conception adaptée à l'agroalimentaire

| Andreas Dreschner Technical Sales Manager, Optima "Pour notre application, aucun système ne répondait aussi bien à nos besoins de flexibilité, de haute cadence et de dynamisme que le système ACOPOStrak." |