Lenzing AG wytwarza włókna celulozowe do produkcji wyrobów tekstylnych i sanitarnych. Ponieważ produkcja surowca ma charakter ciągły, ale jego zużycie jest zależne od zmiennego zapotrzebowania, obsługa systemu wymaga w dużym stopniu przewidywania, co wcześniej okazało się trudne do zautomatyzowania. Natomiast funkcjonalność modelowego sterownika predykcyjnego oferowana przez system kontroli procesów APROL firmy B&R, odciąża operatorów i poprawia niezawodność procesów.

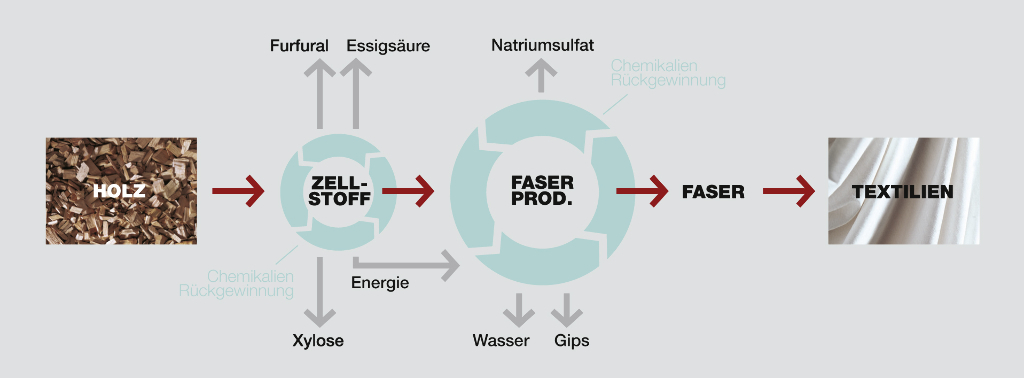

Producenci znajdują wiele różnych zastosowań dla specjalistycznych włókien sztucznych od zastosowań technicznych po produkcję wyrobów tekstylnych i sanitarnych. Włókna celulozowe są ważną częścią tego globalnego rynku. Produkowane z zasobu odnawialnego, jakim jest drewno, są bardziej przyjazne zarówno dla skóry człowieka jak i środowiska niż ich syntetyczne odpowiedniki.

Produkując rocznie 890.000 ton, Lenzing AG plasuje się w światowej czołówce producentów włókien celulozowych. Wielu konsumentów zna wyroby austriackiej firmy pod marką TENCEL®, Lenzing Modal® i Lenzing Viscose®.

Więcej niż PID

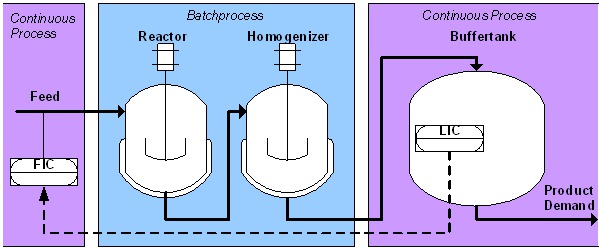

Aby zmienić celulozę w gotowe włókna konieczne jest ciągłe działanie podajników i odbiorników umożliwiające dwuetapowy proces obróbki surowca. Surowiec, podawany średnio w ilości 50 ton na godzinę, najpierw jest wstępnie impregnowany w reaktorze, a następnie poddawany homogenizacji przed przeniesieniem do zbiornika o pojemności 1.000 metrów sześciennych. Produkt wstępny pozostaje w zasobniku i jest z niego pobierany w przypadku zapotrzebowania. Aby zminimalizować ryzyko przestojów stanowisk przetwórczych należy utrzymać ciągły wysoki poziom w zbiorniku. Jednak, w związku z czasem trwania procesów produkcji partii, reakcja na zmiany zapotrzebowania trwa około dwóch godzin. Ten martwy czas wykluczał wykorzystanie sterownika PID do automatyzacji regulacji prędkości przepływu.

Zamiast tego, poprzednie rozwiązanie polegało raczej na zdolności operatorów do przewidywania w oparciu o wcześniejsze doświadczenia niż na zwykłej reakcji na daną sytuację. Regulując z góry prędkość przepływu produktów operatorzy są w stanie zrekompensować zakłócenia podczas przetwarzania, takie jak np. prace konserwacyjne. Zadanie to było realizowane przez sześciu operatorów na każdej zmianie. Ponieważ skutki każdej regulacji trwają przez kilka godzin, zmiana operatorów po zakończeniu pracy była zawsze problematyczna. Biorąc pod uwagę poważne koszty, jakie mogły wiązać się z błędem, zadanie to powierzano wyłącznie pracownikom posiadającym duże doświadczenie.

Ustawienie optymalnej prędkości podawania, dostosowanej do przewidywalnych przyszłych zmian zapotrzebowania, np. w związku z konserwacją urządzeń przetwórczych, stanowiło wyzwanie.

Cel: Automatyczna regulacja poziomu napełnienia zbiornika

"Często jesteśmy niezadowoleni z rezultatów, jakie osiągamy w tej centralnej lokalizacji w zakresie reakcji na zmiany wielkości produkcji. W związku z tym pojawił się pomysł, aby poziom napełnienia zbiornika był regulowany w oparciu o dane pozyskane z systemu planowania produkcji" mówi Bernhard Voglauer, główny inżynier systemu sterowania odpowiedzialny za technologię włókien. W Lenzing potrzebne było rozwiązanie przejrzyste dla operatorów linii i zapewniające ciągłość kontroli jakości na wszystkich zmianach. "Poprzednia próba nauczyła nas, że eksploatacja systemów zewnętrznych – oprócz tego, że są drogie i w dużym stopniu wymagają obsługi – wiąże się z koniecznością posiadania specjalistycznej wiedzy. Dlatego, tym razem, naszym celem było znalezienie rozwiązania, które można by sprawnie i całkowicie zintegrować z istniejącym już systemem kontroli procesów APROL opracowanym przez B&R."

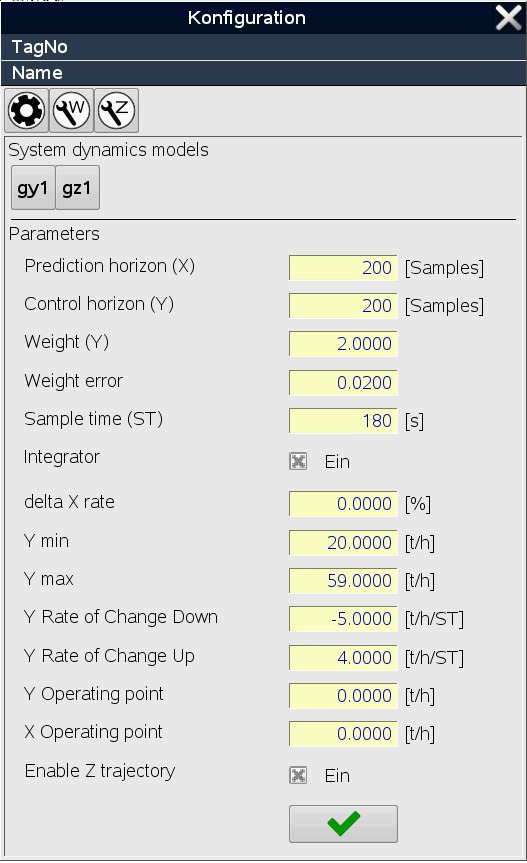

Modelowy sterownik predykcyjny (MPC) okazał się doskonałym rozwiązaniem. MPC oblicza skutki prędkości przepływu na wejściu na przyszłe stany produkcyjne w oparciu o dynamiczny model procesu z wykorzystaniem sygnału dyskretnego. Rozwiązanie wykorzystuje wiedzę operatora linii do obliczenia optymalnej prędkości przepływu na wejściu, jednocześnie biorąc pod uwagę ograniczenia takie jak maksymalny dozwolony kąt nachylenia w górę i w dół. Algorytm sterowania wykonywany jest cyklicznie w celu wychwycenia wszelkich zmian faktycznych wartości.

APROL - zintegrowany sterownik MPC

Po określeniu swojego celu firma Lenzing podjęła współpracę z B&R w zakresie określenia wymagań dotyczących modelowego sterownika predykcyjnego, a B&R opracowała rozwiązanie APROL APC (Zaawansowane Sterowanie Procesami) do systemu sterowania procesami APROL. Rozwiązanie APROL APC jest dostępne z aktualną wersją systemu, APROL 4.0.

"Rozwiązanie wymaga najnowszej wersji APROL, ale nasz system działa na starszej wersji, a nie planowaliśmy aktualizacji do wyższej wersji" mówi Voglauer o rzekomych przeszkodach w pełnej integracji rozwiązania z istniejącym systemem. "Jednak po zainstalowaniu systemu APROL APC z dedykowanym sterownikiem X20 byliśmy w stanie skomunikować go z resztą systemu w czasie rzeczywistym i pomyślnie zmigrować rozwiązanie MPC."

Moduł MPC korzysta z nieparametrycznego modelu w postaci funkcji odpowiedzi impulsowej. "Znacznie ułatwia to wprowadzenie modelu lub jego późniejszą zmianę w razie konieczności" potwierdza Voglauer. "Wcale nie wymaga to więcej pracy niż w przypadku sterownika PID."

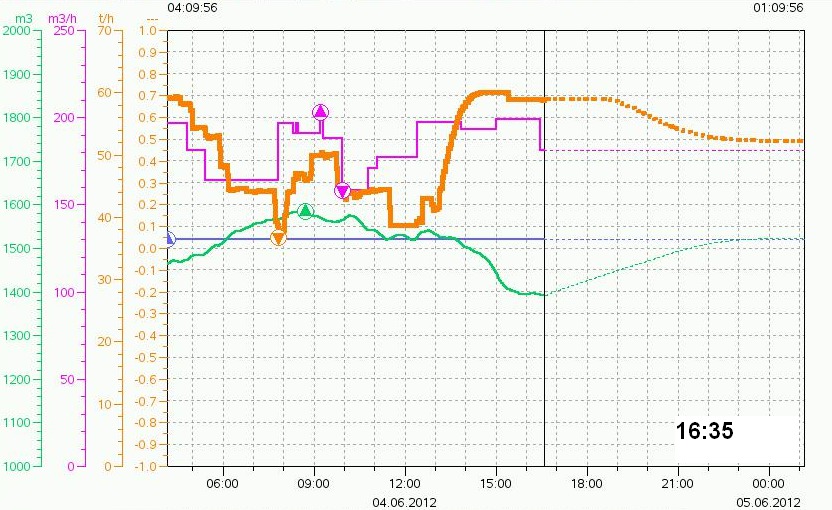

Poziom napełnienia zasobnika (zielony), prędkość wypływu ze zbiornika (różowy) i prędkość wpływu do zbiornika (pomarańczowy) naniesione na wykres czasowy z prognozą trendów.

Ręczny lub całkowicie automatyczny

Sterownik MPC cyklicznie odczytuje faktyczne wartości co trzy minuty. Optymalne ustawienia prędkości przepływu na wlocie są ustalane automatycznie. Jest to bardzo intuicyjne rozwiązanie dla operatorów urządzeń, którzy często korzystają z niego nawet podczas ręcznej obsługi urządzeń jako swoistego systemu nawigacji GPS do regulacji prędkości przepływu.

Standardowa aplikacja HMI dostarczana razem z APROL MPC rejestruje zmiany prędkości przepływu i poziom napełnienia zbiornika w czasie. Inaczej niż w przypadku starego rejestratora produkującego paski papieru wyświetla ciągłą prognozę trendów. Umożliwia to wizualizację przyszłych zmian poziomu napełnienia zbiornika w oparciu o planowane wykorzystanie oraz czas i nachylenie wykresu zmian prędkości przepływu.

"W związku z dwugodzinnym martwym okresem w procesie konwersji celulozy, automatyzacja regulacji poziomu napełnienia zasobnika była niemożliwa – aż do momentu sprawnej integracji prostego w użyciu rozwiązania w postaci modelowego sterownika predykcyjnego z naszym systemem sterowania procesami APROL." Bernhard Voglauer, Główny Inżynier Systemów Sterowania, Lenzing AG

GPS i autopilot w jednym

W odróżnieniu od zwykłego systemu nawigacji APROL MPC oferuje możliwość przełączenia się na całkowicie automatyczny tryb. "Po niewielkim ulepszeniu mającym na celu uwzględnienie sytuacji szczególnych, wyniki uzyskiwane w trybie automatycznym osiągają tylko doświadczeni operatorzy urządzeń – w szczególności w przypadku nagłych, ciągłych wahań zapotrzebowania" stwierdza Voglauer. "Nasi operatorzy nadal chętnie wykonują różne czynności ręcznie, ale doceniają wsparcie 'GPS' i możliwość przełączenia na tryb 'autopilota' w trakcie przekazania zmiany i w innych sytuacjach szczególnych."

W towarzystwie aplikacji HMI, systemu alarmowego i innych kluczowych funkcji urządzeń, modelowy sterownik predykcyjny jest dostępny jako system jednego wejścia i wyjścia (SISO), a wersja z wieloma wejściami i wyjściami (MIMO) jest aktualnie w przygotowaniu. Często znacznie przewyższający tradycyjne sterowniki PID – prosty we wdrożeniu – MPC z pewnością szybko zastąpi je w wielu zastosowaniach. Obecnie Voglauer pracuje nad wykorzystaniem MPC do poprawy stabilności procesu w innych zakładach Lenzing.