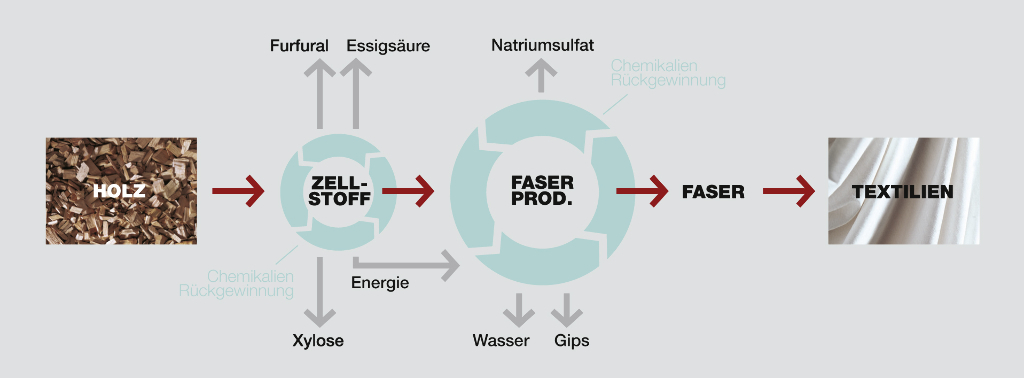

Lenzing AG производит целлюлозное волокно для текстильной и медицинской промышленности. Поскольку производство исходного материала непрерывно, а потребление меняется в соответствии с запросами, система требует управления с высоким уровнем ожидания изменения условий, что до сих пор трудно поддавалось автоматизации. Функционал управления по прогнозной модели, предлагаемый системой управления технологическим процессом APROL компании B&R, исключает необходимость операторов и повышает надежность процесса.

От применения в технической сфере до производства текстиля и санитарной продукции — изготовители находят массу способов использования специальных искусственных волокон. Целлюлозные волокна занимают важную часть этого глобального рынка. Выработанные из древесины, возобновляемых ресурсов, они более благоприятны для нашей кожи и окружающей среды, чем синтетические аналоги.

С годовым производством 890 000 тонн, Lenzing AG считается одним из ведущих мировых производителей целлюлозного волокна. Многие потребители знакомы с продукцией этой австрийской компании под торговыми марками TENCEL®, Lenzing Modal® и Lenzing Viscose®.

За рамками ПИД-регулирования

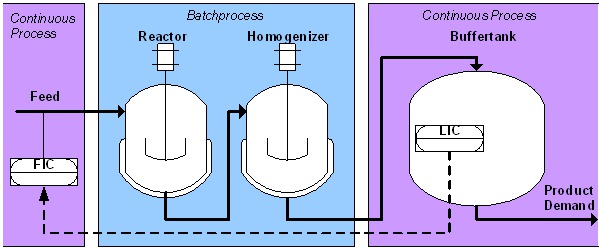

Для преобразования целлюлозы в конечное волокно подача и выгрузка должны быть непрерывными, а материал в промежутке между ними подвергается двухступенчатому технологическому процессу. Со средней скоростью подачи 50 тонн в час материал сначала должен пройти предварительную обработку в реакторе и затем этап гомогенизации, после чего происходит транспортировка в резервуар емкостью 1000 кубических метров. Из этой буферной емкости полуфабрикат извлекается не равномерно, а по необходимости. Чтобы свести к минимуму риск простоя в последующих технологических пунктах, наполняемость постоянно должна поддерживаться на высоком уровне. Длительность предшествующих технологических процессов, однако, приводит к тому, что реагирование на изменение потребности требует около двух часов. Такое запаздывание исключает использование ПИД-контроллера для автоматизации регулировки расхода.

Вместо этого, прежнее решение опирается на человеческий фактор — способность оператора сделать прогноз, основанный на прошлом опыте, а не просто реагировать на данную ситуацию. Заблаговременно регулируя скорость потока на предшествующих этапах процесса, операторы могут компенсировать такие последующие неудобства, как необходимость техобслуживания. Такая задача была возложена на шесть операторов установок в каждой смене. Поскольку результаты любой регулировки проявлялись с задержкой в несколько часов, преемственность между сменами всегда была проблематичной. Учитывая серьезные расходы в результате ошибки, только очень опытные сотрудники привлекались к такой работе.

Проблема заключалась в определении оптимальной регулировки скорости подачи в целях соответствия прогнозируемым изменениям в потребности по таким причинам, как техническое обслуживание на последующих стадиях.

Цель: автоматическая регулировка уровня наполнения

«Мы часто были недовольны результатами на этом центральном участке, которые мы получали как следствие изменения в объеме производства. Это натолкнуло нас на мысль регулировать уровень заполнения на основе данных системы планирования производства», — рассказывает Бернхард Воглаер, ведущий инженер по управлению производства волокна. Lenzing хотел бы получить решение, которое было бы понятным для операторов установок и обеспечивало бы постоянный сквозной контроль качества по всем сменам. «Опыт предыдущей попытки показал, что внешние системы — помимо своей дороговизны и высоких требований к техобслуживанию — требуют экспертных знаний персонала. На этот раз нашей целью было найти такое решение, которое бы эффективно и полностью интегрировалось в существующую систему управления технологическими процессами APROL компании B&R».

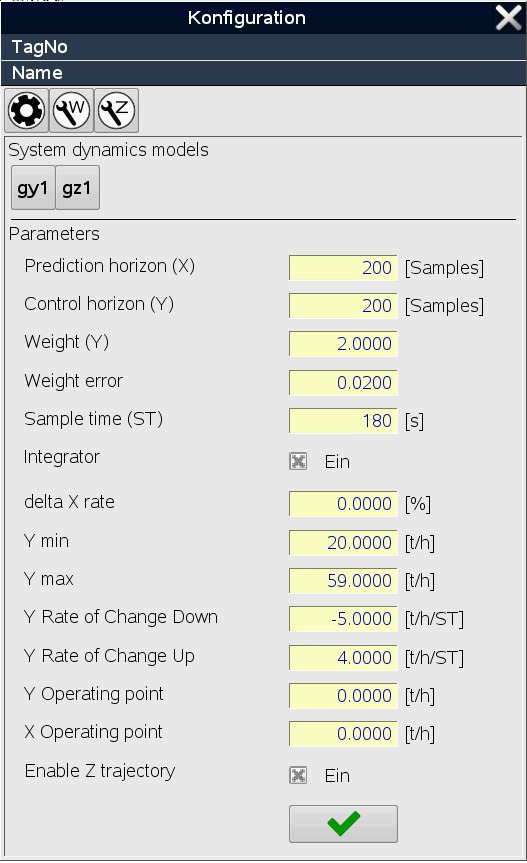

Управление по прогнозной модели (MPC) представилось прекрасным решением. MPC вычисляет воздействие скорости входного потока на будущее состояние производства на основе динамической модели процесса с дискретным временем. Здесь используются знания операторов установки для расчета оптимальной скорости потока на входе, также учитывая вводимые ограничения, такие как максимально допустимые разгон и торможение потока. Алгоритм управления цикличен, что дает возможность учесть любые изменения фактических значений.

APROL с интегрированным MPC

Поставив такую цель, Lenzing сотрудничал с B&R для определения требований к управлению по прогнозной модели, а компания B&R разработала APROL APC (усовершенствованное управления процессом) для своей системы управления технологическим процессом APROL. APROL APC доступно начиная с текущей версии APROL 4.0.

«Решение требует последней версии APROL, но наша система работает на более старой и обновление мы не планировали, — делится Воглаер, ссылаясь на то, что казалось препятствием для полной интеграции решения в рамках существующей системы. — Установив систему APROL APC со специализированным контроллером X20, мы были в состоянии обеспечить сопряжение с остальной системой в режиме реального времени и успешно перенести решение MPC».

Модуль MPC использует непараметрическую модель импульсного отклика. «Это делает очень легким ввод модели или изменение ее впоследствии при необходимости, — утверждает Воглаер. — Вряд ли где-то может быть больше действий по вводу, чем с ПИД-контроллером».

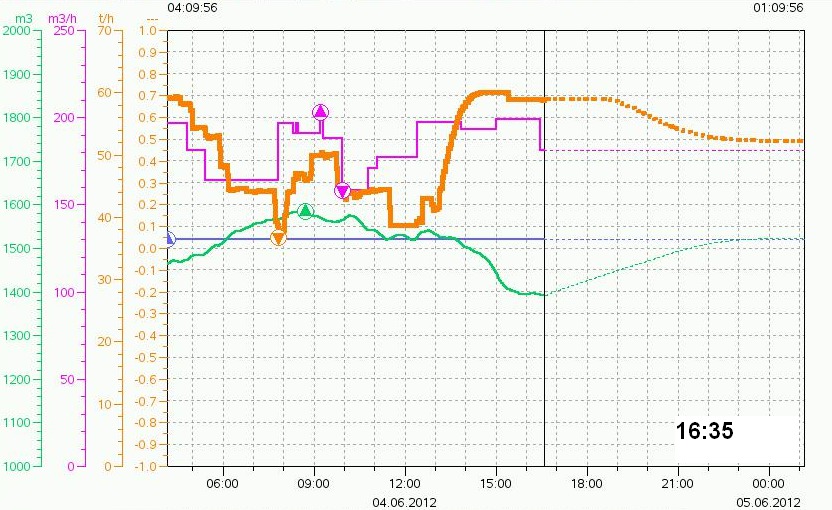

Уровень заполнения буферной емкости (зеленый), расход на выходе (розовый) и расход на входе (оранжевый) выводятся с течением времени с прогнозом тенденций.

Ручное управление или полная автоматика

MPC-контроллер считывает фактические значения периодически, с трехминутными интервалами. На входе автоматически определяются оптимальные регулировки расхода. Это очень интуитивно-понятное решение для операторов оборудования, которые часто его запускают, даже при работе вручную, используя в качестве своего рода GPS-навигации для регулирования расхода потока.

Стандартизированное приложение HMI, поставляемое с APROL MPC, регистрирует изменения расхода потока и уровня заполнения с течением времени. В отличие от полоски бумаги, выдаваемой старым самописцем, прогноз тенденций отображается непрерывно. Это помогает на основе плана потребления визуализировать будущие изменения уровня заполнения, а также выбор сроков и тенденцию изменений расхода на входе.

«Из-за двух часов задержки процесса преобразования целлюлозы регулирование уровня заполнения буферного резервуара автоматизировать было невозможно. И вот мы получили упростившее эту задачу решение — управление по прогнозной модели, интегрированное в нашу систему управления технологическим процессом APROL». Бернхард Воглаер, ведущий инженер по управлению, Lenzing AG

Два в одном: GPS и автопилот

В отличие от обычной навигационной системы APROL MPC предоставляет возможность перехода на полную автоматику. «После небольшой подстройки под конкретные изменения условий автоматический режим обеспечивает результаты, которые под силу лишь самым опытным операторам оборудования, особенно когда происходят внезапные и мощные колебания спроса, — отмечает Воглаер. — Наши операторы все еще предпочитают работать вручную, но ценят так называемую GPS-поддержку, а также возможность переключения на «автопилот» при передаче смены и в других особых ситуациях».

Управление по прогнозной модели, дополненное приложением HMI, системой тревожной сигнализации и другими ключевыми функциями контроля установки, доступно как SISO-система (один вход — один выход), а в разработке сейчас MIMO-вариант (несколько входов — несколько выходов). И наверняка очень скоро MPC-управление, отличающееся простотой внедрения и зачастую намного превосходящее обычные ПИД-регуляторы, заменит их во многих приложениях. В настоящее время Воглаер работает над использованием MPC для повышения стабильности процесса на других установках LENZING.