Lenzing AG produce fibras de celulosa para productos textiles y sanitarios. Dado que el material de origen se produce continuamente pero se utiliza a un ritmo que fluctúa con la demanda, el sistema debe funcionar con un alto nivel de anticipación que anteriormente ha resultado difícil de automatizar. Sin embargo, la funcionalidad de control predictivo del modelo que ofrece el sistema de control de procesos APROL de B&R alivia a los operadores y mejora la fiabilidad del proceso.

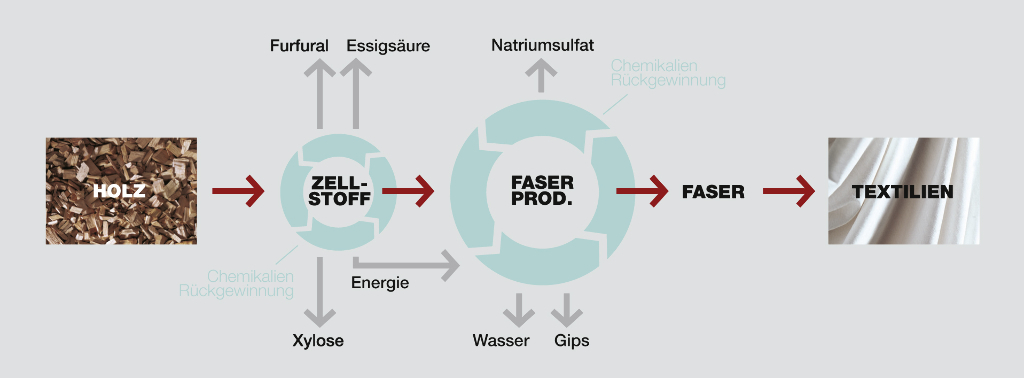

Desde las aplicaciones técnicas hasta la producción de textiles y productos sanitarios, los fabricantes tienen muchos usos diferentes para las fibras especiales hechas por el hombre. Las fibras de celulosa constituyen una parte importante de este mercado global. Producidos a partir de la madera, un recurso renovable, son más amigables tanto con la piel humana como con el medio ambiente que sus homólogos sintéticos.

Con una producción anual de 890.000 toneladas, Lenzing AG se encuentra entre los principales fabricantes de fibras de celulosa del mundo. Muchos consumidores están familiarizados con los productos de la compañía austriaca bajo las marcas TENCEL®, Lenzing Modal® y Lenzing Viscose®.

Más allá del PID

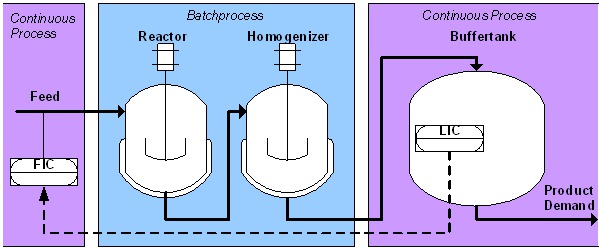

Para convertir la celulosa en fibras acabadas, la entrada y la salida deben funcionar continuamente mientras que el material entre ellas se somete a un proceso de lotes de dos etapas. Suministrado a una tasa media de 50 toneladas por hora, el material debe ser tratado previamente en un reactor y luego homogeneizado antes de ser transportado a un tanque de 1.000 metros cúbicos. El producto preliminar no se extrae de este depósito de reserva a un ritmo constante, sino a petición. Para reducir al mínimo el riesgo de inactividad en las estaciones de bajada, se debe mantener un nivel de llenado constantemente alto. Sin embargo, debido a la duración de los procesos de lotes ascendentes, se tarda alrededor de dos horas en reaccionar a las fluctuaciones de la demanda. Este tiempo muerto descartó el uso de un controlador PID para automatizar los ajustes de la tasa de flujo.

En cambio, la solución anterior dependía de la capacidad de los operadores humanos para hacer predicciones basadas en la experiencia pasada en lugar de simplemente reaccionar ante una situación determinada. Ajustando de antemano la tasa de flujo ascendente, son capaces de compensar las perturbaciones descendentes, como los trabajos de mantenimiento. Se asignó esta responsabilidad a seis operadores de planta por turno. Como los efectos de cada ajuste se prolongan durante horas, el traspaso entre turnos siempre fue problemático. Considerando los serios costos que podrían asociarse con un error, sólo se confió el trabajo a empleados altamente experimentados.

El reto consistía en determinar el ajuste óptimo de la tasa de alimentación para hacer frente a los cambios previsibles de la demanda en el futuro, como el mantenimiento posterior.

Objetivo: Regulación automática del nivel de llenado

"A menudo hemos estado descontentos con los resultados en este lugar central en respuesta a los cambios en el volumen de producción. Eso nos dio la idea de regular el nivel de llenado en base a los datos del sistema de planificación de la producción", dice Bernhard Voglauer, el ingeniero jefe de controles de la tecnología de fibras. Lo que Lenzing quería era una solución que fuera transparente para los operadores de la planta y que proporcionara una calidad de control constante en todos los turnos. "De un intento anterior habíamos aprendido que los sistemas externos, además de ser caros y de alto mantenimiento, requieren conocimientos expertos para funcionar. Esta vez, nuestro objetivo era, por lo tanto, encontrar una solución que pudiera ser integrada sin problemas y completamente en el sistema de control de procesos APROL existente de B&R."

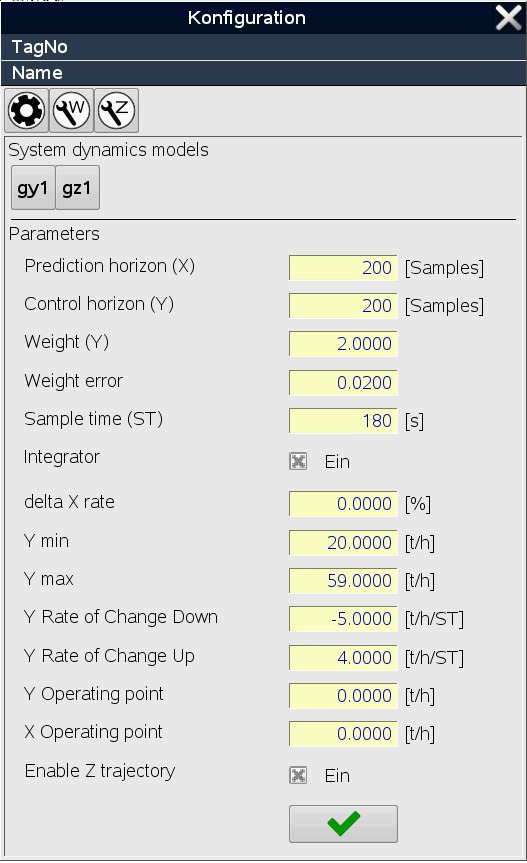

El control predictivo del modelo (CPM) se presentó como la solución perfecta. El CPM calcula los efectos de la tasa de flujo de alimentación en los futuros estados de producción basándose en un modelo dinámico de tiempo discreto del proceso. De este modo se aprovechan los conocimientos del operador de la planta para calcular la tasa óptima de flujo de alimentación y, al mismo tiempo, se tienen en cuenta las limitaciones de entrada, como las pendientes máximas permitidas de subida y bajada. El algoritmo de control se ejecuta cíclicamente para recoger cualquier cambio en los valores reales.

CPM integrado en APROL

Habiendo establecido este objetivo, Lenzing trabajó con B&R para especificar sus requisitos de control predictivo del modelo, y B&R desarrolló la solución APROL APC (Advanced Process Control) para su sistema de control de procesos APROL. APROL APC está disponible a partir de la versión actual, APROL 4.0.

"La solución requiere la última versión de APROL, pero nuestro sistema funciona con una versión más antigua y no teníamos planes de actualizarla", dice Voglauer, recordando lo que parecía un obstáculo para integrar completamente la solución en el sistema existente. "Sin embargo, al instalar un sistema APROL APC con un controlador X20 dedicado, fuimos capaces de comunicarnos con el resto del sistema en tiempo real y de migrar con éxito la solución CPM".

El módulo CPM usa un modelo de respuesta de impulso no paramétrico. "Esto hace que sea muy fácil entrar en el modelo o cambiarlo más tarde si es necesario", confirma Voglauer. "Apenas hay más esfuerzo de entrada que con un controlador PID".

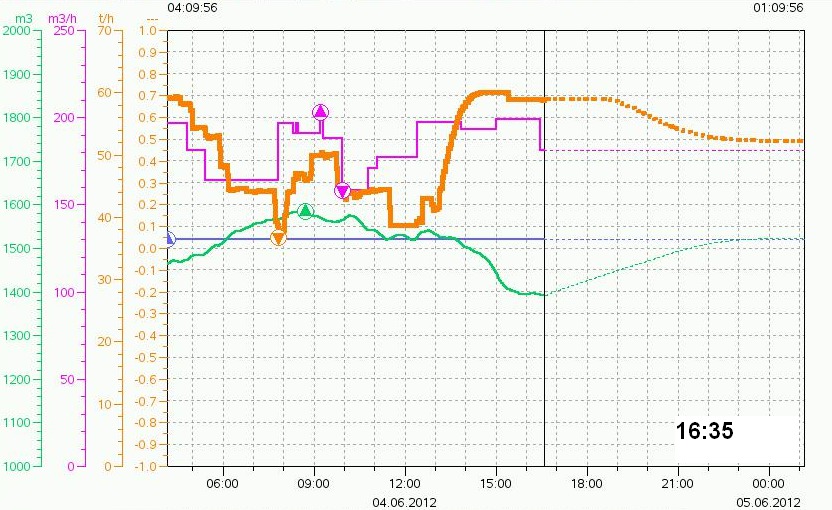

El nivel de llenado del depósito de reserva (verde), la tasa de flujo de salida (rosa) y la tasa de flujo de entrada (naranja) trazados a lo largo del tiempo con un pronóstico de tendencias.

Manual o totalmente automático

El controlador CPM lee los valores reales cíclicamente en intervalos de tres minutos. Los ajustes de la tasa de flujo de alimentación óptima se determinan automáticamente. Se trata de una solución muy intuitiva para los operadores de la planta, que a menudo la tienen funcionando incluso cuando operan manualmente, sirviendo como una especie de sistema de navegación GPS para la regulación de la tasa de flujo.

La aplicación estandarizada del HMI que se proporciona con el APROL CPM registra los cambios en la tasa de flujo y el nivel de llenado a lo largo del tiempo. A diferencia de las tiras de papel producidas por el antiguo registrador de gráficos, muestra una previsión de tendencia continua. Esto ayuda a visualizar los futuros cambios en el nivel de llenado sobre la base de la utilización planificada, así como el momento y la pendiente de los cambios en la tasa de flujo de alimentación.

"Debido a las dos horas de tiempo muerto en el proceso de conversión de celulosa, la regulación del nivel de llenado del tanque de reserva era imposible de automatizar - hasta que tuvimos un modelo fácil de usar de solución de control predictivo integrado sin problemas en nuestro sistema de control de procesos APROL". Bernhard Voglauer, Ingeniero Jefe de Controles, Lenzing AG

El GPS y el piloto automático se unieron en uno

A diferencia de un sistema de navegación normal, APROL CPM ofrece la opción de cambiar al modo totalmente automático. "Tras un pequeño ajuste para tener en cuenta las contingencias especiales, el modo automático produce resultados que sólo pueden igualar los operadores de planta más experimentados, especialmente cuando se enfrentan a fuertes y repentinas fluctuaciones de la demanda", señala Voglauer. "A nuestros operadores les sigue gustando hacer las cosas manualmente, pero aprecian el apoyo del 'GPS' y la capacidad de activar el 'piloto automático' durante los cambios de turno y en otras situaciones especiales."

Complementada por una aplicación HMI, un sistema de alarma y otras funciones clave de operación de la planta, la solución de control predictivo del modelo está disponible como un sistema SISO, con una versión MIMO actualmente en desarrollo. A menudo muy superior a los controladores PID convencionales, e igual de fácil de implementar, CPM seguro que los sustituye rápidamente en muchas aplicaciones. Voglauer está trabajando ahora en el uso de CPM para aumentar la estabilidad del proceso en otras plantas de Lenzing.