Jeśli nowa maszyna jest konstruowana w pośpiechu, bez dokładnych testów, istnieje ryzyko, że zasadnicze błędy w projekcie pozostaną niezauważone aż do momentu uruchomienia. Na tym etapie wszelkie zmiany w gotowej maszynie są niezwykle kosztowne i czasochłonne. Z tego względu coraz więcej konstruktorów maszyn używa symulowanych modeli – cyfrowych bliźniaków – w celu szybkiego i stosunkowo taniego testowania i wdrażania nowych konstrukcji maszyn.

Jednym z głównych problemów producentów OEM realizujących projekt nowej maszyny jest jak najszybsze jej skonstruowanie i wprowadzenie na rynek. Wszelkie opóźnienia, komplikacje i nieudane prototypy mogą szybko zagrozić rentowności projektu. Konwencjonalne podejście do projektowania i wdrażania maszyn przestaje być wystarczające. I tu do gry wkracza cyfrowy bliźniak.

Cyfrowa bliźniacza kopia towarzyszy maszynie przez cały jej cykl użytkowania – od planowania koncepcji po serwis posprzedażny. Jest opracowywana, dostosowywana, ulepszana i testowana równolegle do prawdziwej maszyny. Konieczność usunięcia wszelkich wad konstrukcyjnych lub wprowadzenia zmian staje się widoczna wskutek symulacji poprzedzającej budowę kosztownego fizycznego prototypu.

Symulacja procesów produkcyjnych

Oprócz symulacji sprzętu i oprogramowania maszyny, cyfrowa kopia bliźniacza musi również umożliwić realistyczne odtworzenie procesów produkcyjnych w czasie rzeczywistym. Na przykład symulacja ruchu produktów na taśmie przenośnika umożliwia wczesne rozpoznanie potencjalnych kolizji. „Narzędzie symulacyjne musi wizualizować szybkie procesy razem z prawdziwym sterownikiem” – zauważa Kurt Zehetleitner, szef zespołu badawczo-rozwojowego ds. symulacji i technologii cyfrowego bliźniaka w firmie B&R. „Musi zatem być nie tylko ogromnie wydajne, ale także oferować możliwość działania w czasie rzeczywistym.”

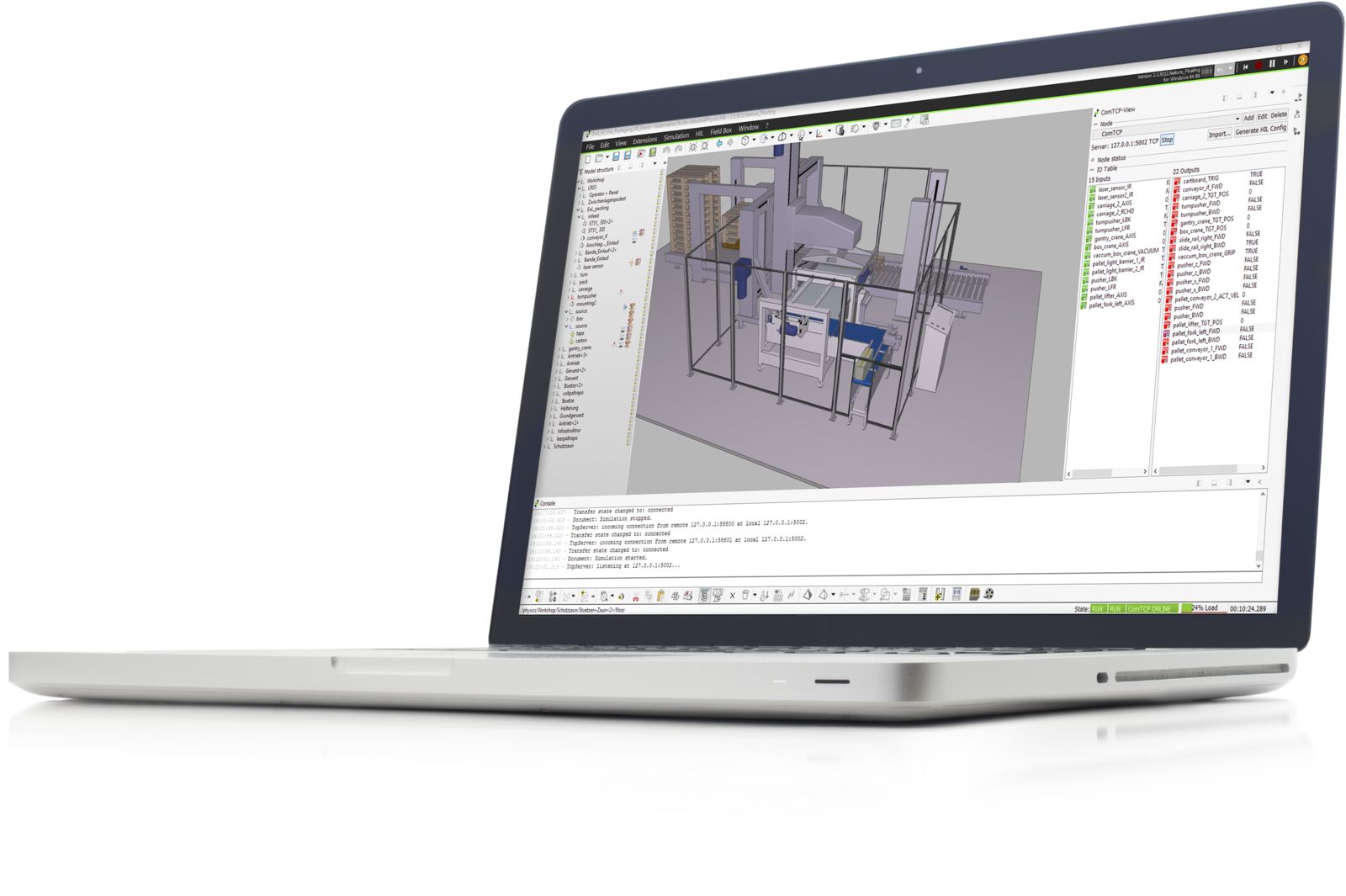

Oba te kryteria doskonale spełnia program industrialPhysics. Dzięki zintegrowanemu silnikowi fizyki w czasie rzeczywistym, oprogramowanie symuluje dynamiczne zachowanie maszyny w 3D. Wszystkie siły dynamiczne, które mają wpływ na przepływ materiałów, mogą być testowane za pomocą cyfrowego bliźniaka. Projektant maszyny otrzymuje natychmiastową wizualną informację zwrotną o tym, jak różne kombinacje komponentów maszyny wpływają na jej zachowanie. Można również szybko zidentyfikować i wyeliminować niepotrzebne przestoje.

Importowanie danych CAD

industrialPhysics generuje cyfrowego bliźniaka, korzystając z danych CAD maszyny. Deweloper po prostu importuje te dane w formacie STEP, a następnie może szybko i łatwo utworzyć cyfrowego bliźniaka. Bliźniak ten może być następnie wykorzystany do sprawdzenia, w jaki sposób różne układy kinematyczne, konfiguracje komponentów i zmiany kodu wpłyną na maszynę.

Firma B&R włączyła industrialPhysics do środowiska inżynieryjnego Automation Studio. „Bezpośrednie połączenie pomiędzy narzędziem symulacyjnym a Automation Studio oznacza, że programiści są w stanie uruchomić wirtualny model maszyny bezpośrednio na komputerze – w konfiguracji „hardware-in-the-loop” lub „software-in-the-loop” – i połączyć ze sterownikiem” – twierdzi Zehetleitner.

Rzeczywistość wirtualna

Aby programiści mogli bezpośrednio współdziałać z symulowaną maszyną bez zewnętrznych zakłóceń, model musi być dostępny w trzech wymiarach. industrialPhysics oferuje możliwość oglądania cyfrowego bliźniaka przy użyciu gogli rzeczywistości wirtualnej lub rzeczywistości rozszerzonej. Konstruktor może obserwować projektowaną maszynę w przestrzeni trójwymiarowej – a w przypadku symulacji ruchów nawet w czterech wymiarach. „Dzięki goglom VR (rzeczywistości wirtualnej) konstruktor może ocenić procesy produkcyjne na podstawie uruchomionej symulacji. Możliwe jest również połączenie z prawdziwym sterownikiem lub obsługą testów” – zaznacza Zehetleitner.

W przeciwieństwie do gogli VR, okulary rzeczywistości rozszerzonej (AR) nakładają cyfrowego bliźniaka na rzeczywiste środowisko maszyny. Umożliwia to testowanie scenariuszy warunkowych w przypadku projektowania i opracowywania maszyn z ruchomymi obiektami. Informacje można pozyskać ze sterownika w czasie rzeczywistym i analizować je wraz z symulacją. Systemy VR i AR można łatwo zintegrować z oprogramowaniem w ciągu kilku minut. Modele symulacji industrialPhysics są wówczas wyświetlane – zamiast na ekranie komputera – bezpośrednio w zestawie VR lub AR.

Wirtualne uruchomienie

Po opracowaniu sprzętu i oprogramowania maszyny oraz przetestowaniu procesów produkcyjnych nadchodzi czas na wirtualne uruchomienie. Dzięki cyfrowej kopii bliźniaczej proces uruchomienia można powtarzać w kółko, aż do momentu, gdy wszystko będzie działać optymalnie. Pierwszy fizyczny prototyp jest budowany dopiero wtedy, gdy podczas wirtualnego uruchomienia wszystko przebiega idealnie płynnie. „Wirtualne uruchomienie jest niezwykle tanie w porównaniu z rzeczywistym. Przed skonstruowaniem i uruchomieniem prawdziwej maszyny należy posłużyć się cyfrowym bliźniakiem, aby wyeliminować jak najwięcej błędów i przeprowadzić tyle iteracji prototypów, ile jest konieczne” – wyjaśnia Zehetleitner. Ma to korzystny wpływ na stopę zwrotu z inwestycji.

Cyfrowy sobowtór w szafie sterowniczej

Korzyści płynące z użycia cyfrowego bliźniaka nie kończą się jednak wraz z przekazaniem maszyny do eksploatacji. Fabryki połączone siecią w ramach Przemysłowego Internetu Rzeczy generują i przetwarzają ogromne ilości danych operacyjnych. Cyfrowy bliźniak może zrobić z tych danych dobry użytek. „Zasilany danymi maszyny w czasie rzeczywistym cyfrowy bliźniak działa jak wirtualna kopia maszyny w szafie sterowniczej” – wyjaśnia Zehetleitner. Jeśli zachowanie prawdziwej maszyny odbiega od zachowania jej cyfrowej kopii – na przykład z powodu zużytego łożyska – różnica jest natychmiast wykrywana. Gromadzone dane można wykorzystywać w systemach konserwacji zapobiegawczej, sygnalizacji usterek lub konserwacji zdalnej.

Cyfrowy bliźniak jest również pomocny przy modernizacji lub rozbudowie maszyny. Informacje uzyskane podczas pracy maszyny można wykorzystać w procesie jej rozwijania. Konstruktor maszyn może wykorzystać model symulacyjny do przetestowania planowanych modyfikacji. W ten sposób ogranicza się do minimum czas przestoju maszyny potrzebny na wprowadzenie w niej zmian.

Przygotował: Carola Schwankner, redaktor działu komunikacji korporacyjnej B&R

Cyfrowy bliźniak jako usługa

B&R oferuje specjalny pakiet usług jako wsparcie dla klientów, którzy chcą stworzyć cyfrowego bliźniaka. Programiści B&R budują złożony model maszyny przy użyciu istniejących danych CAD – szybki i niedrogi sposób na sprawne rozpoczęcie projektów rozwojowych. W narzędziu inżynierskim B&R Automation Studio cyfrowy bliźniak jest wykorzystywany do wstępnej weryfikacji i testów integracyjnych. Cały projekt programistyczny staje się od razu bardziej przewidywalny i można nim bardziej efektywnie zarządzać. Cyfrowego bliźniaka można również natychmiast wykorzystać do komunikacji w ramach poszczególnych zespołów programistycznych.