Wszystko zaczęło się od pomysłu przyspieszenia procesu produkcji tkanin poprzez produkowanie przędzy bezpośrednio na maszynie dziewiarskiej. W wyniku tego powstała rewolucyjna przędza Corizon, która pozwala tworzyć i dostrajać cechy przędzy i materiału bezpośrednio na maszynie. Tworzy ona całkowicie nowe tkaniny i części garderoby, które oferują maksymalny komfort użytkowania.

Proces produkcji przędzy oraz samo dziewiarstwo przemysłowe nie są niczym nowym. Pierwsze przemysłowe zakłady przędzalnicze i dziewiarskie pojawiły się pod koniec XVIII wieku. Do roku 1871 firma Chalesa Terrota dostarczyła swoją pięćsetną dziewiarkę okrągłą. Maszyny te, wykorzystywane do produkcji bielizny tkanej, wyznaczały nowe standardy jakości i efektywności.

150 lat później firma Terrot znów jest gotowa zrewolucjonizować dziedzinę produkcji tekstylnej dzięki swojej ostatniej nowości, zaprezentowanej na wystawie ITMA w roku 2015. Do chwili obecnej pierwotna idea skrócenia procesu produkcji tkanin została przewyższona jeszcze bardziej imponującymi korzyściami. – Nowa technologia gwarantuje obsłudze maszyn znacznie więcej swobody i znacząco przybliża ją do potrzeb klientów – wyjaśnia partner zarządzający firmą Terrot, Thomas Mutschler. Dzięki przędzy Corizon może ona bezpośrednio sterować właściwościami gotowych tkanin tak, że uzyskuje ona dokładnie to, co jest potrzebne.

Ponowne opracowywanie procesu

Proces produkcji tkaniny rozpoczyna się od przędzenia – jednego z najstarszych rzemiosł, jakie kiedykolwiek były wykonywane przez ludzi – w czasie którego masa włókien o skończonej długości formowana jest w ciągłą przędzę. Najpierw włókna są czyszczone, mieszane i gręplowane, a następnie wyciągane i skręcane. Wreszcie przędza jest nawijana na szpulkę i przekazywana do dalszej obróbki.

Na maszynie dziewiarskiej przędza jest rozwijana z licznych szpulek i podawana równolegle na maszynę. Kolejne kroki obejmują obróbkę mechaniczną i chemiczną, po której skończony materiał jest gotowy dla krawca. – Naszym pierwotnym pomysłem było przeniesienie produkcji bliżej maszyny dziewiarskiej – wyjaśnia Michael Lau, który prowadzi prace badawczo-rozwojowe dla firmy Terrot od czasu, gdy uzyskał dyplom w dziedzinie produkcji maszyn tekstylnych. – Nieczęsto zdarza się okazja, by całkowicie na nowo opracować jedną z najstarszych technologii świata. Ale dzięki Corizon właśnie to robimy.

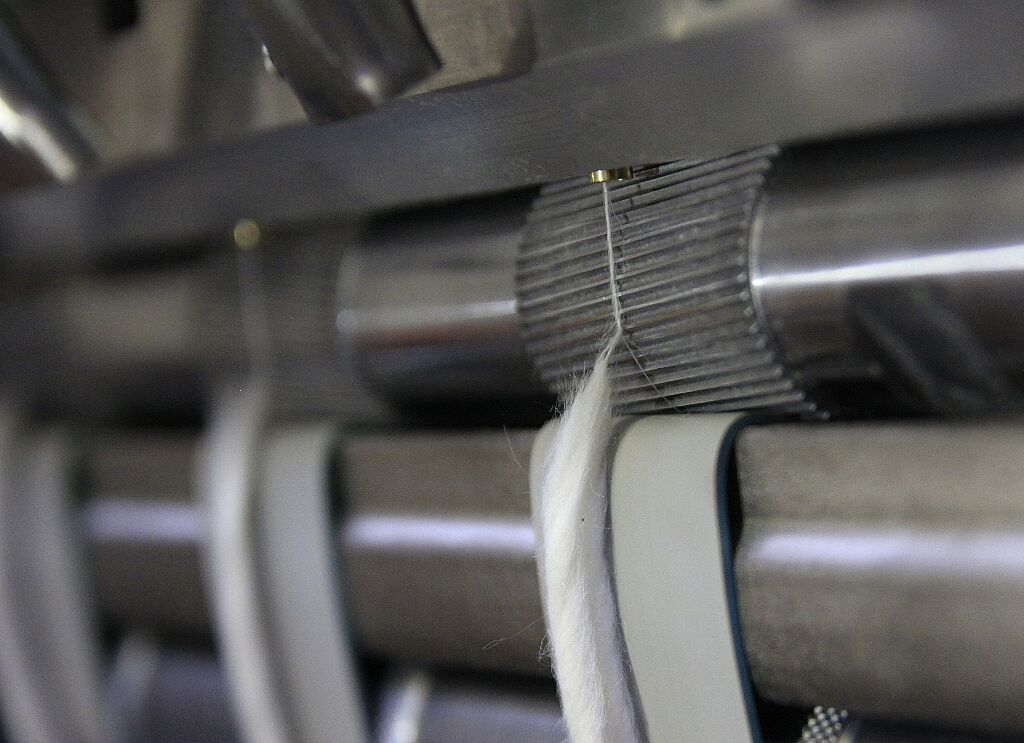

Przędza Corizon składa się z włókna rdzeniowego, które jest owinięte wiązką włókna bawełnianego lub syntetycznego znanego jako niedoprzęd – produkt pośredni w procesie przędzenia. Chociaż wygląda jak gruba przędza, niedoprzęd nie został jeszcze w pełni wyciągnięty, może więc łatwo się rozedrzeć i należy go odwijać ze szpulki bardzo delikatnie. W trakcie wielostopniowego ciągłego procesu włókno jest owijane wokół włókna rdzeniowego z określonym stopniem naprężenia. – W tej formie byłoby niemożliwe nawinąć przędzę na szpulkę – wyjaśnia Mutschler. – Dlatego już w czasie tkania Corizon nadaje produktowi końcowemu ten wyjątkowy dotyk.

Kluczem jest precyzyjna synchronizacja

Głównym wymogiem względem procesu Corizon jest dokładna synchronizacja około 100 pojedynczych szpulek, które podają przędzę od procesu przędzenia do tkania. Każdy pojedynczy system przędzenia musi produkować dokładnie tę samą ilość przędzy przez cały proces ciągły. Zapewnia to użycie wielu mechanicznie odsprzęganych serwonapędów, których przełożenie można dowolnie definiować na urządzeniu HMI. Technologia serwonapędów musi regulować prędkości z absolutną precyzją, ponieważ jakiekolwiek odchylenie spowodowałoby defekty produktu końcowego. – Podejrzewaliśmy od jakiegoś czasu, że deseń prążków mory, który wpływał negatywnie na jakość produktu, był związany ze stosowaną przez nas technologią – ujawnia Lau. Dopiero w czasie rozwoju nowego procesu i maszyny okazało się, że wina leżała po stronie niewystarczającej technologii sterowania.

Maszyny tekstylne często pracują w miejscach narażonych na przerwy w dostawie prądu. W przypadku niekontrolowanego zatrzymania, wiele nitek przędzy mogłoby się zerwać, co spowodowałoby wady materiału. W najgorszym przypadku mogłoby to oznaczać 4-5 godzin kosztownego przestoju do czasu, aż wszystkie nitki zostałyby wymienione, a maszyna przywrócona do pracy. Technika napędowa musi więc być tak zaprojektowana, aby zatrzymywała i uruchamiała bezpiecznie każdą możliwą maszynę.

– Dzięki Corizon mamy zamiar zrewolucjonizować produkcję tekstyliów. Technologia ta polega na precyzyjnej synchronizacji wszystkich podajników przędzy. Komunikacja POWERLINK oraz technika napędowa B&R dają nam wyniki, których potrzebujemy. Thomas Mutschler, Partner Zarządzający, Terrot

Wyrafinowanie staje się standardem

– Zespół z biura B&R Leipzig zidentyfikował przyczynę problemu i przedstawił rozwiązanie na miejscu, w czasie naszego pierwszego spotkania – wspomina Lau. – To było jak bajka. Nie wierzyliśmy w to, dopóki nie otrzymaliśmy ich wyposażenia do testowania– zaledwie 3 tygodnie później – i nie zobaczyliśmy jego jakości na własne oczy. Rozwiązanie automatyki obejmuje system napędowy ACOPOS firmy B&R oraz ethernetowy protokół POWERLINK, przy czym oba standardowo obsługują synchronizację mikrosekundową. Zarówno sprzęt jak i oprogramowanie są produktami standardowymi, zawierającymi elektromechaniczną oś buforową, na której 3-kilogramowe koło zamachowe poruszane jest za pomocą serwosilnika z prędkością ponad 6 000 obrotów na minutę. W przypadku awarii zasilania, zgromadzona energia obrotowa generuje energię elektryczną wystarczającą, aby doprowadzić maszynę do kontrolowanego zatrzymania. Zerwanie przędzy na skutek awarii zasilania to już przeszłość.

Obecna konstrukcja napędu pozwala na bardzo precyzyjne dostrojenie parametrów przędzy w trakcie pracy. Parametry te obejmują podawaną ilość przędzy, delikatność przędzy Corizon oraz stopień naprężenia włókna rdzeniowego. Parametry te są ustawiane na panelu operatorskim i mogą być modyfikowane bez zakłócania produkcji lub wprowadzania jakichkolwiek mechanicznych regulacji. Sytuacja taka pozwala operatorom maszyny dziewiarskiej na prowadzenie eksperymentów czasu rzeczywistego z gotowym produktem lub produkowanie ekskluzywnych wzorów w niewielkich partiach.