Po opracowaniu dwóch wczesnych iteracji swojej platformy przy użyciu innych układów sterowania, w 2020 roku firma Evolve zwróciła się do Hartfiel w sprawie wykonania swojego pierwszego systemu komercyjnego. „Zadecydowały o tym w równym stopniu czynniki techniczne i zaufanie do partnera” – wspomina Chillscyzn. „Począwszy od poziomu zaangażowania technicznego, jaki zaoferowały firmy Hartfiel i B&R, po zrozumienie wykazane w kwestii naszych potrzeb i kierunku, w jakim zmierza technologia przyrostowa.”

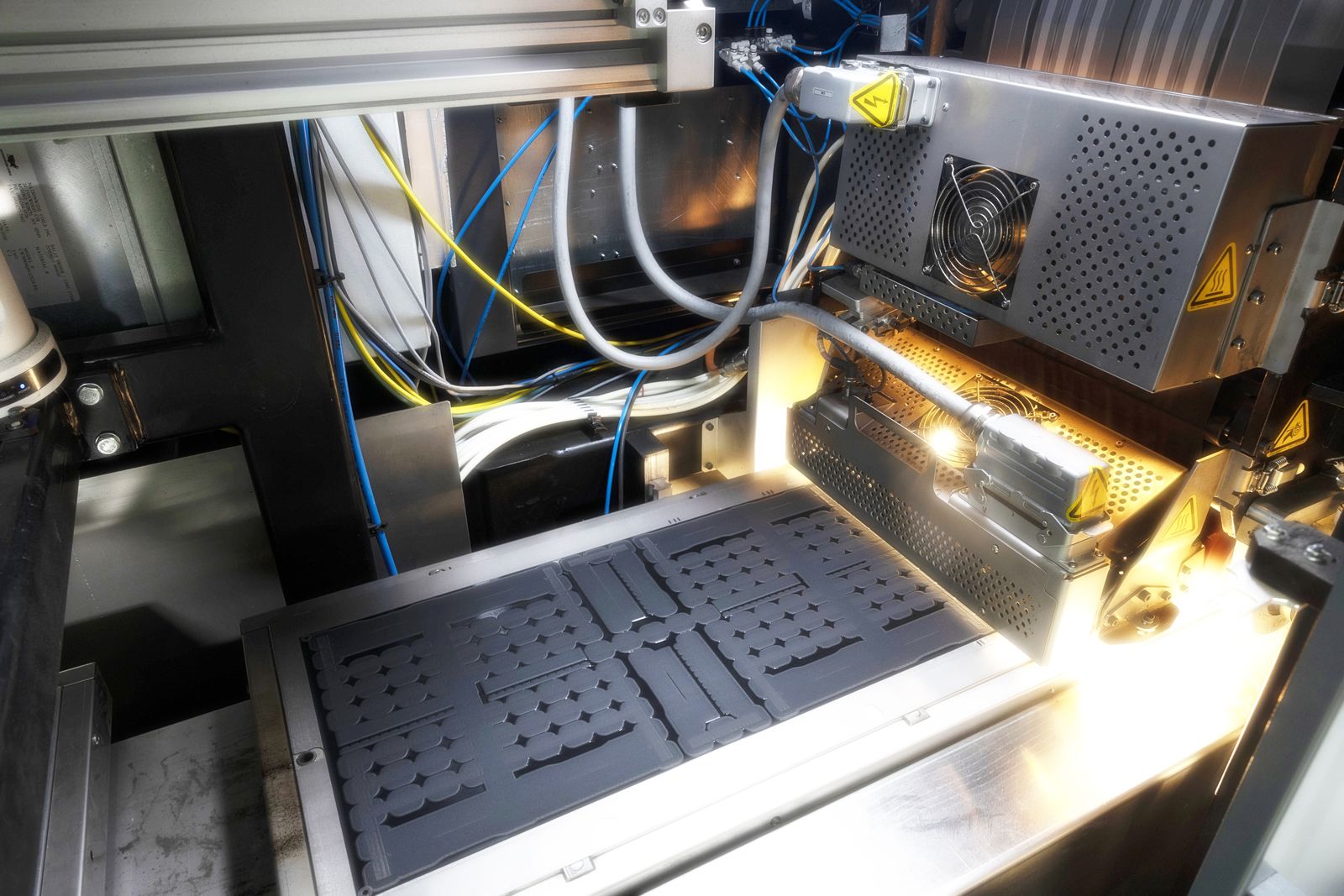

Firma Hartfiel współpracowała z inżynierami Evolve w trakcie wielu miesięcy intensywnych prac rozwojowych, aby dostroić silniki liniowe, wdrożyć wysoce precyzyjne sterowanie prędkością i naprężeniem pasa oraz zsynchronizować ruch płyty konstrukcyjnej. Jej pracownicy dostarczyli nawet pełny schemat elektryczny i układ paneli oraz zajęli się uzyskaniem certyfikatu UL (Underwriters Laboratories). „To nie było tak, że dostarczyli trochę części i... radźcie sobie sami" – wspomina Lees. „Byli głęboko zaangażowani przez cały czas trwania projektu i nadal zapewniają szybkie tempo realizacji bieżących aktualizacji i adaptacji.”

„Słuchanie właśnie takich historii, opowiadanych przez naszych partnerów z całego kraju, sprawia mi największą frajdę” – mówi Patrick McDermott, prezes B&R North America. „Opowiadają je ludzie, jakich szukamy: ludzie, którzy podzielają naszą pasję do rozwiązywania problemów inżynieryjnych. Oferowanie produktów światowej klasy to jedno. Ale to, co mnie naprawdę ekscytuje to obserwowanie, jak zespół ludzi urzeczywistnia potencjał tkwiący w technologii i osiąga coś, czego nigdy wcześniej nie zrobiono – na przykład to, co firma Hartfiel dokonała w Evolve.”