Los pasos de alineación y fusión cuentan con un total de seis ejes de control de movimiento: dos que controlan la velocidad y la tensión de la cinta de transferencia y dos para los movimientos horizontal y vertical de las placas de construcción. "La precisión en el posicionamiento y la sincronización son fundamentales para el proceso de apilamiento", comenta Scott Albrecht, vicepresidente de tecnologías de control avanzadas de Hartfiel. "Y los disparadores de microsegundos y la compensación de ondulación en los servoaccionamientos ACOPOS P3 de B&R nos ayudaron a lograr unos resultados realmente excelentes".

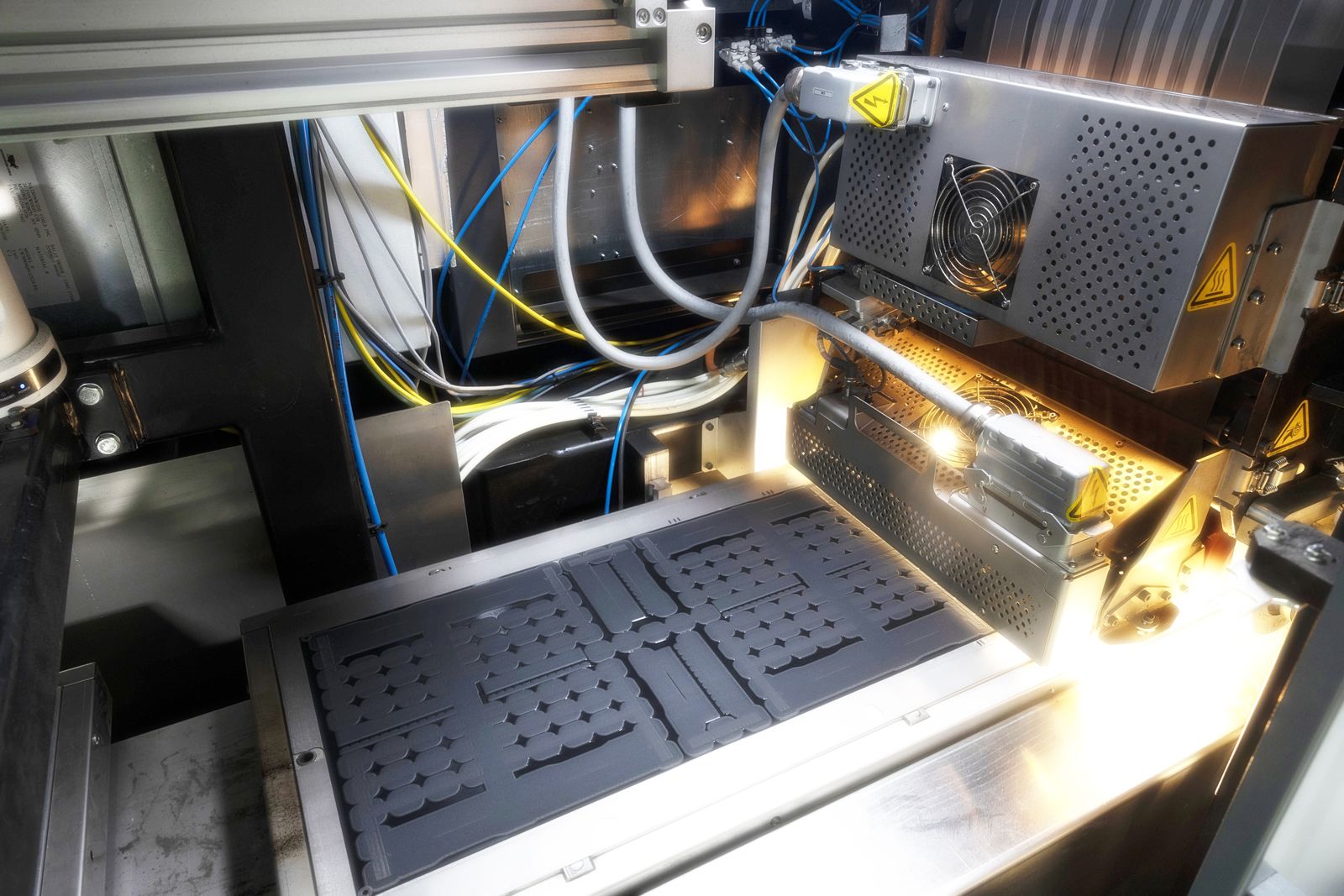

Al igual que en el moldeo por inyección, los ciclos de temperatura y presión controlados con precisión son la clave para garantizar unos resultados uniformes de alta calidad. "El B&R Automation PC 3100 nos ofrece una gran potencia de cálculo para coordinar todas las tareas complejas de control de movimiento y temperatura, al tiempo que destaca por ocupar muy poco espacio en el armario", describe Albrecht.

Un escáner de superficie verifica las imperfecciones, que luego se compensan depositando más o menos material en puntos específicos al imprimir la siguiente capa. El resultado es una pieza completamente densa con propiedades uniformes en todas las direcciones. "Nuestras piezas tienen una rugosidad superficial media de solo cinco micrones", explica Lees. "Normalmente ese tipo de acabado puede necesitar una limpieza con chorro de arena, pero gracias a la precisión de control que hemos logrado junto con Hartfiel y B&R, podemos hacerlo sin ningún tipo de posprocesamiento".