„Schluss mit Stop-and-go“

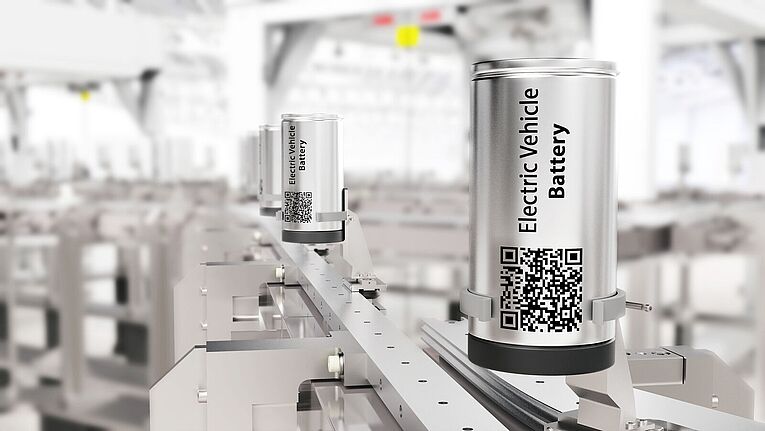

Welche Bedeutung hat die Batterieproduktion für Elektrofahrzeuge und vor welchen Herausforderungen stehen Hersteller und ihre Zulieferer bei der Automatisierung ihrer Anlagen? Erfahren Sie die Antworten im Interview mit unserem E-Mobility-Experten.

Welche Bedeutung hat die Batterieproduktion für Elektrofahrzeuge und vor welchen Herausforderungen stehen Hersteller und ihre Zulieferer bei der Automatisierung ihrer Anlagen? Erfahren Sie die Antworten im Interview mit unserem E-Mobility-Experten.