Maskinbyggare och anläggningsoperatörer har ett stort gemensamt mål: att göra tillverkningen mer digital och flexibel. För att detta mål ska uppnås förlitar sig tillverkningsindustrin på olika forskningsinstitutioner, där Graz tekniska universitet i Österrike är ett av dom. På det välkända universitetets Smart Factory testbädd kretsar allt kring smidiga och säkra tillverkningslösningar. Vi satte oss ner med projektledaren Rudolf Pichler för att lära oss hur hans testbädd bidrar till implementeringen av smarta fabrikslösningar och hur tillverkande företag drar nytta av den kunskap som man får där.

Smart Factory öppnade officiellt i april 2021. Hur gynnar dess testbädd tillverkarna?

Rudolf Pichler: Den smarta fabriken kombinerar toppmodern mekanisk utrustning för tillverkning och montering med de mest avancerade IT-systemen. Det låter oss utforska nya lösningar för Industry 4.0 i en realistisk fabriksmiljö med fokus på att förbättra flexibilitet och datasäkerhet. Vi öppnar också upp vår Smart Factory för företag som ett testlabb där de kan göra sin egen forskning om omvälvande tillverkningsteknologier.

Med andra ord fungerar Smart Factory i grunden som en industrianläggning?

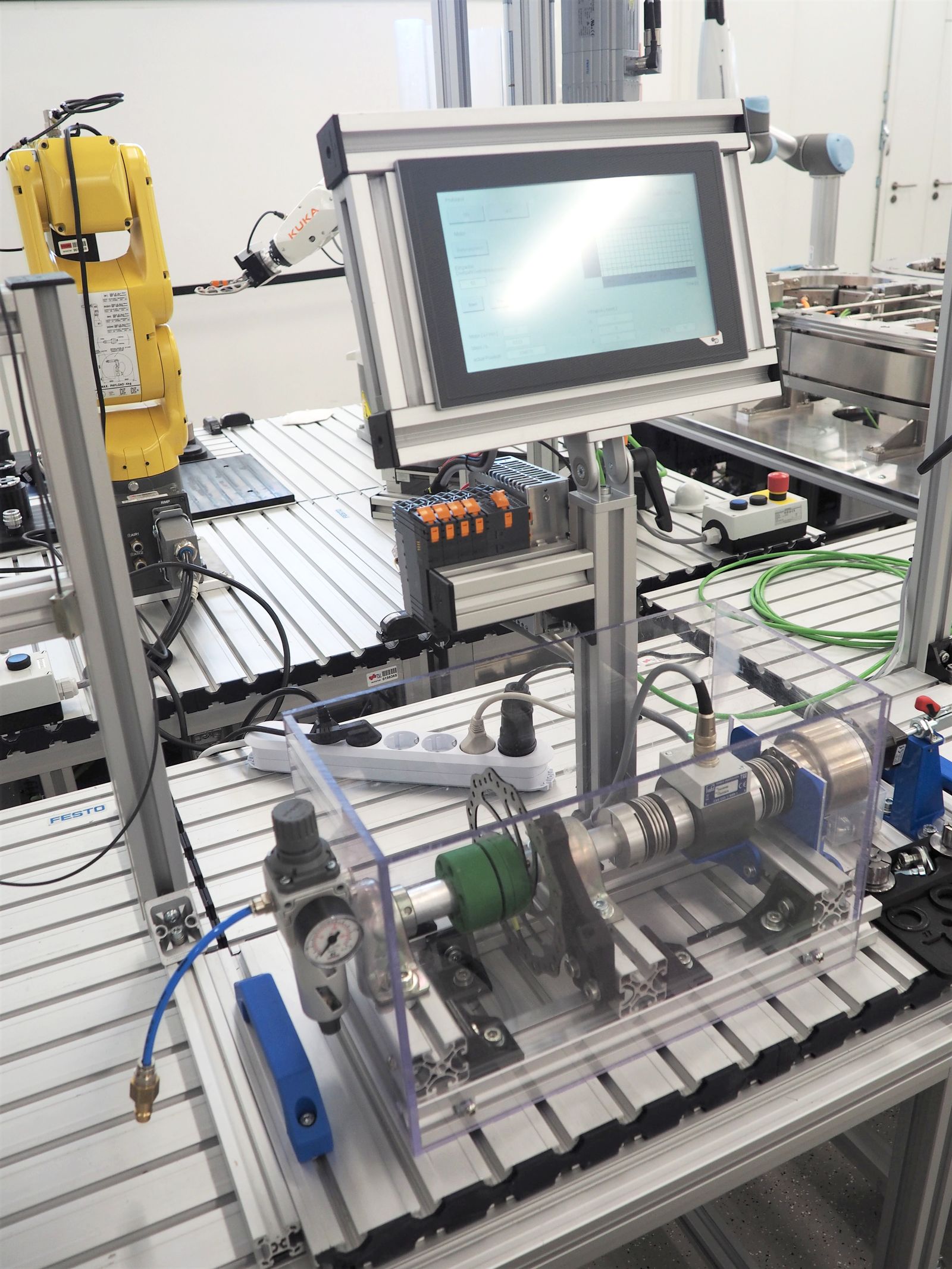

Pichler: Ja, exakt. Vi har en värdekedja från början till slut och tillverkar en industriprodukt i flera delar. Efter tillverkningen transporteras vår produkt till olika stationer, såsom tvätt, mätning och montering. Vi har även integrerat en testbänk. Det bästa med det hela är att vi har kopplat ihop de olika processtationerna på ett så flexibelt sätt som möjligt och att hela tillverkningsprocessen är utformad på ett smart sätt. Vi kan till exempel demonstrera hur robotar, maskiner och CNC-verktyg kopplas samman och fungerar i perfekt harmoni.

| Rudolf Pichler Project Manager - Smart Factory, Graz University of Technology "B&R:s ACOPOStrak gjorde det möjligt för oss att välja den kortaste vägen för produkttransport och kraftigt minska hela systemets behov av golvyta." |

Hur klarade du det?

Pichler: Som jag nämnde har vi ett starkt fokus på flexibilitet, så vi behövde en adaptiv lösning för våra processer. Till slut bestämde vi oss för att installera alla våra applikationer – som vår pneumatisk-elektriska press eller robot, till exempel – på mobila arbetsstationer. Vi ville att varje station skulle kunna arbeta helt autonomt och självförsörjande ur energisynpunkt. Och oavsett vilken tillverkare de kommer från är alla maskiner sammankopplade i ett nätverk. Det sista steget var att hitta ett sätt att koppla ihop arbetsstationerna och transportera produkten mellan dem.

Och vad blev lösningen?

Pichler: En av våra 20 olika partners inom branschen, B&R, hade ett riktigt fascinerande förslag: det flexibla och intelligenta ACOPOStrak-systemet.

Vad skiljer ACOPOStrak från konventionella transportlösningar?

Pichler: ACOPOStrak gör att komponenter och produkter kan transporteras snabbt och flexibelt från station till station på individuellt styrda skyttlar. Så det besvarade vår fråga om hur vi ska hantera intralogistik. Men ACOPOStrak gör mer än att bara flytta runt produkter. Den tar upp några av de mest akuta problemen med modern tillverkning: efterfrågan på mindre partistorlekar och större flexibilitet för nya varianter.

Hur gör den det?

Pichler: För det första ger ACOPOStrak dig absolut frihet när det gäller layout. Det finns en mängd raka och böjda segment som du kan arrangera efter behov. Det gjorde det möjligt för oss att välja den kortaste vägen för produkttransport och kraftigt minska hela systemets golyta. B&R:s transportsystem ökar även produktiviteten eftersom du kan implementera elektroniskt styrda höghastighetsväxlar för att dela upp eller sammanfoga flödet av produkter under drift. I grunden är ACOPOStrak en extremt flexibel lösning som anpassar sig till nya produkter mycket snabbt. Det är nyckeln för oss, eftersom det gör det enkelt att ordna om arbetsstationerna för en ny produkt och koppla dem till systemet när som helst.

Finns det några andra B&R-produkter som används i Smart Factory?

Pichler: Vi använder även B&R:s vision-system med tillhörande belysning. Och såklart PLC:er – som du till exempel hittar i vår testbänk för växellådor. Ett av våra laborationsprojekt tar upp temat eftermontering och vi använder B&R:s hård- och mjukvara även där. B&R-systemet är användbart för att integrera sensorteknik från äldre maskiner i vårt övergripande system. B&R stöder även det plattformsoberoende kommunikationsprotokollet OPC UA. Det är viktigt, eftersom det gör att vi enkelt kan koppla ihop produkter från olika tillverkare.

Utvecklingen av Smart Factory har pågått i flera år nu. Vilka har varit de största utmaningarna?

Pichler: Det har varit många intressanta utmaningar. Först och främst var det viktigt att hitta ett koncept som är unikt, då det finns flera andra testbäddar och vi ville att vår skulle sticka ut. Därför lade vi stort fokus på flexibilitet och datasäkerhet. En annan utmaning var finansieringen av Smart Factory. Framför allt att hitta industriella partners som vill investera i projektet – det handlar trots allt om väldigt stora summor.

Och efter det?

Pichler: När vi väl hade konceptet och finansieringen på plats var det viktigt att hitta kvalificerade medarbetare som ville vara med i detta innovativa projekt. Detta är alltid ett svårt uppdrag, även för universiteten, men i slutändan lyckades vi väldigt bra. Dessutom hade vi många idéer om vad vi skulle vilja implementera i den smarta fabriken. Utmaningen var att skapa en meningsfull helhet, det vill säga en kontinuerlig produktionskedja. För att demonstrera digitaliseringskoncept behövde vi ett IT-nätverk för att ansluta alla olika stationer. Vi hade dessutom flera system, som talade flera olika språk. Vi har lagt ner mycket tid och arbete på det och tillsammans med våra branschpartners har vi kommit fram till en mycket bra lösning.

Vad är din vision för Smart Factory framöver – några konkreta planer på ny teknik inom en snar framtid?

Pichler: Vår testbädd frodas på innovation, så den kommer säkerligen att fortsätta att utvecklas. En sak som kommer att finnas kvar är vårt kärnfokus på flexibilitet och säker uppkoppling – och det fokuset kommer att intensifieras i framtiden. Det har alltid varit en prioritet för mig att ha en bra mix av teknologier från olika tillverkare. När allt kommer omkring har en stor fabrik i den verkliga världen inte heller bara B&R-komponenter. Om jag hade en önskan för framtiden skulle det vara att fler och fler företag skulle komma och dra nytta av den infrastruktur vi skapat. Vi är glada över att vara värdar för och delta i utvecklingen som formar framtiden för tillverkning.

Låter som en spännande framtid – tack för din tid!

Smart Factory – En testbädd för säkra, adaptiva tillverkningslösningar

På 300m² yta täcker den realistiska testbäddsfabriken alla stadier av den diskreta tillverkningsvärdekedjan, från ingenjörskonst till slutmontering. Det visar ett perfekt samspel mellan modulära enheter, integration av IT och OT samt fördelarna med digitaliserad tillverkning – allt i form av ett modernt, IT-stött batch-size-1 tillverkningssystem med toppmodern datahantering. Smart Factory är både ett utbildningscentrum och en testmiljö för industriföretag.