Desde el piso de la planta hasta la sala de control - a medida que las fábricas se vuelven más inteligentes, también crece la cantidad de datos que se transmiten y procesan. Los sistemas convencionales de bus de campo no pueden seguir el ritmo del aumento de volumen - y están siendo reemplazados por soluciones basadas en Ethernet como el POWERLINK en tiempo real y el OPC UA para una comunicación de mayor nivel.

Para los fabricantes de maquinaria que aprovechan esta flexibilidad y productividad sin precedentes, la transición podría ser rentable. "Sin embargo, esto significa algo más que aumentar el nivel de automatización", explica Stefan Schönegger, director general del Ethernet POWERLINK Standardization Group (EPSG). "También significa perseguir un enfoque más dinámico y en red de la producción".

Los buses de campo al límite

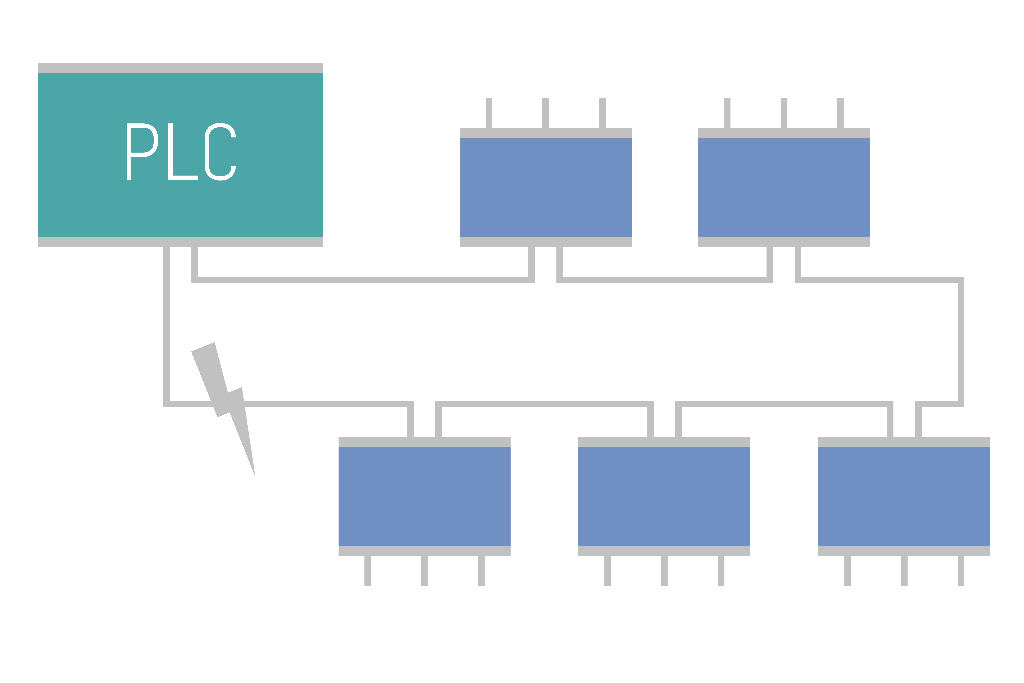

Los sistemas convencionales de bus de campo no fueron diseñados para manejar el diluvio de grandes datos. Sin embargo, muchos fabricantes de máquinas han intentado arreglárselas con la tecnología convencional de bus de campo, estableciendo redes separadas para el control del movimiento, la seguridad y los datos de los sensores. "Estos sistemas paralelos no sólo son caros y de alto mantenimiento, sino que también son difíciles de sincronizar y propensos a errores", describe Schönegger. Esto explica la creciente popularidad de las redes más poderosas basadas en Ethernet.

"Tanto en términos de velocidad como de ancho de banda, la Ethernet industrial funciona en círculos alrededor de los sistemas convencionales de bus de campo", dice Schönegger. Sin embargo, a medida que avanza la cuarta revolución industrial, se hace evidente otro problema. El número de nodos de la red que se encuentran en cada máquina está explotando, gracias a la proliferación de sensores inteligentes, ejes auxiliares y las amplias soluciones de seguridad necesarias para la colaboración entre humanos y robots. Típicamente, a medida que aumenta el número de nodos de la red, los sistemas se vuelven más lentos como resultado.

POWERLINK es diferente. Al transmitir los datos simultáneamente a cada estación de la red, esta tecnología elimina las demoras que se producen cuando todo el tráfico se canaliza a través de una ubicación central. La desviación de la señal del reloj, conocida como jitter, es de menos de 1 microsegundo. "Incluso para una red en tiempo real, este es un nivel de precisión excepcional", dice Schönegger.

Espacio para grandes datos

No todos los protocolos de Ethernet industrial están hechos para la Industria 4.0. Algunos se desarrollaron centrándose únicamente en el tiempo de ciclo, ignorando los enormes volúmenes de datos que un sistema de bus debe transmitir a veces. Sin embargo, una gran parte de los datos de una red en tiempo real no es crítica en cuanto al tiempo. Esto incluye datos de servicio para la configuración y el diagnóstico del dispositivo, datos de proceso para archivar y datos de seguridad o datos de vídeo de una cámara de vigilancia, todo lo cual contribuye a la tendencia general conocida como datos grandes. POWERLINK transmite estos datos durante su fase asíncrona, una parte del ciclo que no tiene influencia en los datos críticos del tiempo. Si es necesario, protocolos como el TCP/IP pueden ser implementados en esta fase asincrónica.

Red adaptable adaptada a la máquina

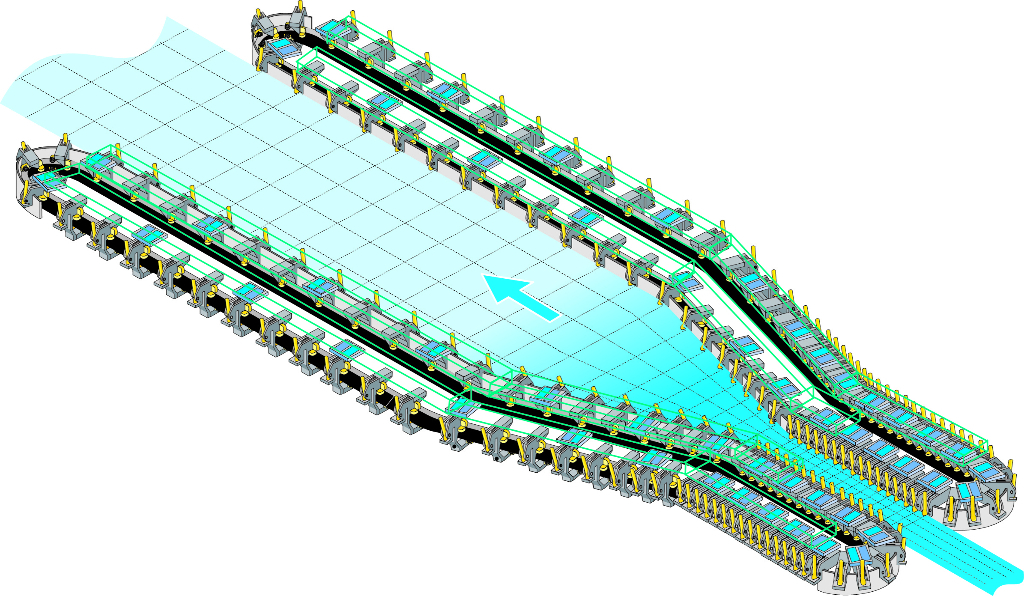

Típicamente, una máquina o planta tendrá sólo un pequeño número de procesos verdaderamente críticos para el tiempo, como las tareas de control de movimiento. Mediante un procedimiento conocido como multiplexación, es posible encuestar los nodos críticos para el tiempo en cada ciclo, mientras que la información general sobre el estado, como los valores de temperatura, se puede leer con mucha menos frecuencia. Esto optimiza el volumen de datos y adapta perfectamente la duración de un ciclo a la aplicación en cuestión. "Hay un ejemplo particularmente impresionante de lo efectivo que puede ser este concepto", cuenta Schönegger. "En una máquina estiradora de película bidimensional de Brückner Maschinenbau, sincronizamos 728 ejes con un tiempo de ciclo de 400 microsegundos usando POWERLINK. Eso es un récord mundial".

Libre elección de la topología sin ningún hardware especial

Aunque la propia Ethernet no impone limitaciones en cuanto a la topología, la mayoría de los sistemas industriales de Ethernet requieren un hardware especial para implementar ciertos tipos de redes. Con POWERLINK, la completa libertad de topología viene sin ataduras de hardware. Las estructuras de los autobuses, anillos o árboles pueden mezclarse, combinarse, modificarse y ampliarse según sea necesario para adaptar la red a la disposición de la máquina. "Los nodos pueden incluso añadirse o quitarse de la red sobre la marcha durante la operación", dice Schönegger. "En una era de fabricación ágil, maquinaria modular e inteligencia distribuida - las señas de identidad de la Industria 4.0 - este es un factor que no debe ser subestimado".

Los crecientes niveles de flexibilidad y modularidad a menudo exigen un sistema de control distribuido, lo que no es un problema para POWERLINK. Como los datos no se canalizan a través de una ubicación central, cualquier nodo de la red puede comunicarse con cualquier otro nodo, directamente y sin demora. Por supuesto, el alto rendimiento de una red POWERLINK significa que los sistemas de control centralizados son igualmente posibles. Como dice Schönegger: "POWERLINK deja el diseño del sistema de control justo donde pertenece - en las manos del fabricante de la máquina."

Redundancia de anillo con un cable extra

En las aplicaciones críticas, un fallo de la red puede provocar daños costosos o incluso poner en peligro a los operadores humanos. Esas máquinas y sistemas suelen estar equipados con amplias soluciones de redundancia para garantizar que esto no pueda ocurrir. "Con POWERLINK, la redundancia de anillo puede ser implementada a muy bajo coste", explica Schönegger. Todo lo que se necesita es un cable extra para cerrar la línea en un anillo. Las interrupciones de la red se detectan y evitan a través de la ruta de comunicación redundante de un ciclo a otro.

POWERLINK también es notablemente robusto contra las perturbaciones electromagnéticas, lo que contribuye aún más a la alta disponibilidad de las máquinas y permite que la red incluya anillos colectores y conexiones inalámbricas. Con los anillos colectores de las empresas Cobham o Schleifring, POWERLINK puede incluso transmitir datos a 100 Mbit/s junto con la fuente de alimentación de 24 voltios y el bus de corriente continua de 750 voltios sin que la estabilidad de la red se vea afectada. Nada se interpone en el camino de una fábrica inteligente perfectamente conectada.

100% abierta

Con el fin de operar de manera fiable y optimizar los costos, los fabricantes de maquinaria valoran mucho la independencia para elegir entre proveedores alternativos. "POWERLINK es una tecnología cien por cien abierta", señala Schönegger. La pila de protocolos se publica como software de código abierto bajo la licencia BSD y ya ha sido descargada más de 30.000 veces de la plataforma SourceForge (www.sourceforge.net). A través de su apertura, POWERLINK ofrece la máxima protección de la inversión.

Como una pila de software puro, POWERLINK puede funcionar en cualquier plataforma de hardware. La infraestructura de la red puede construirse a partir de hardware Ethernet disponible en el mercado, según sea necesario para la aplicación. Esto resulta en un costo total de propiedad de la máquina más bajo que con cualquier otra Ethernet industrial.

Ethernet Gigabit sin costes adicionales

POWERLINK es totalmente compatible con el estándar Ethernet IEEE 802.3. "Esta compatibilidad es una gran ventaja para los usuarios de POWERLINK", dice Schönegger. A medida que la tecnología Ethernet continúa evolucionando, son capaces de beneficiarse de los últimos avances. Con máquinas complejas que generan cada vez más datos, es sólo cuestión de tiempo hasta que el ancho de banda actual de 100 Mbit/s se encuentre con sus limitaciones. Manteniendo el pleno cumplimiento del estándar de Ethernet, POWERLINK asegura que, cuando llegue el momento, la actualización a Ethernet Gigabit será rápida e indolora. "Para las redes basadas en Ethernet que se desvíen del estándar, el aumento del ancho de banda vendrá a costa de un extenso desarrollo y posiblemente incluso de nuevo hardware propietario".

- Mínimo coste de propiedad

- Máxima protección de la inversión

- Máximo rendimiento del sistema

- Máxima libertad para el usuario

"POWERLINK es la red ideal para la comunicación de la Industria 4.0." Stefan Schönegger, Director General, EPSG