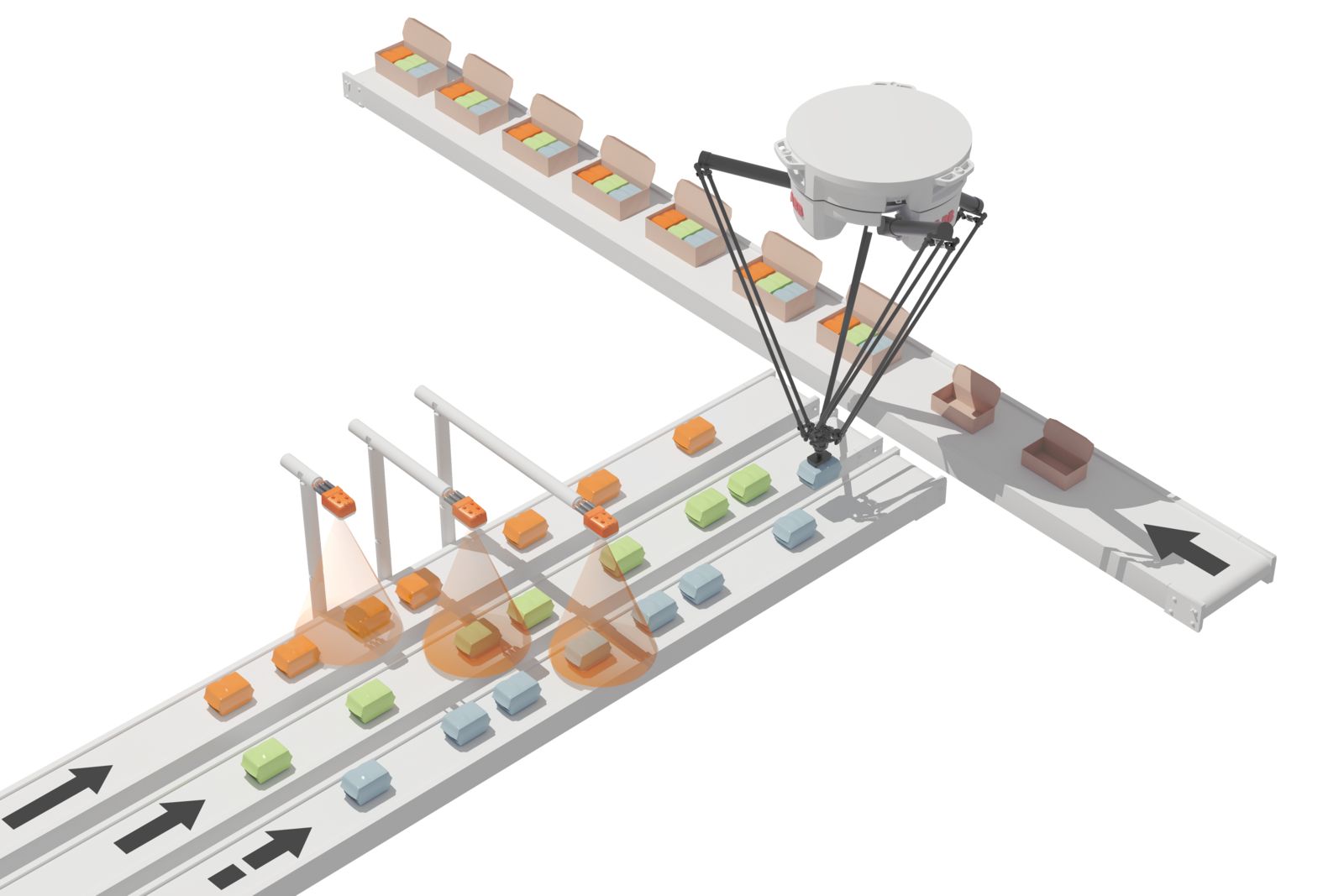

Las aplicaciones de pick-and-place de alta precisión pueden hacer que las líneas de producción sean más productivas y fiables. No obstante, hasta ahora los robots de pick-and-place se han utilizado como unidades independientes de la máquina en sí, lo que establece un umbral máximo de productividad. Con la integración completa del control robótico en su sistema de automatización y la introducción de una nueva solución de software, B&R está cambiando esa tendencia.

"Las aplicaciones de pick-and-place tienen una gran ventaja", observa Sebastian Brandstetter, director de productos de robótica integrada de B&R. "Los robots realizan el mismo movimiento exacto una y otra vez, las 24 horas del día, con un nivel constante de precisión". ¿Qué implica esto para el operario de la máquina?

- Más eficiencia

- Menos residuos

- Menos fatiga

Menos errores

"Muchas de las actividades clásicas de pick-and-place ya se han automatizado", observa Brandstetter. Aun así, quedan innumerables estaciones manuales donde los trabajadores humanos realizan tareas monótonas, como por ejemplo colocar productos en cajas o separar los artículos defectuosos. Ello tiene dos grandes desventajas: En primer lugar, cada vez es más difícil encontrar personas dispuestas a hacer este trabajo; y en segundo lugar, su naturaleza monótona implica que prácticamente es seguro que terminarán cometiéndose errores. Por eso, las soluciones de pick-and-place son perfectas en estos casos.

"No obstante", añade Brandstetter, "implementar un sistema de pick-and-place es más complejo de lo que parece". No basta con simplemente programar la cinemática del robot. Existen muchos otros factores importantes que la aplicación debe tener en cuenta:

- Los movimientos de cada robot

- Coordinación entre robots y cintas transportadoras

- Coordinación con un sistema de visión artificial

- El proceso de la máquina en sí

Desafío logístico

"Al fin y al cabo, pick-and-place es básicamente una cuestión de logística", comenta Brandstetter. Necesitas transportar cosas del punto A al punto B de la manera más eficiente posible. Por sencillo que parezca, se basa en cálculos muy complejos y en la programación correspondiente. Ello puede suponer un obstáculo importante especialmente para aquellos fabricantes de máquinas pequeñas y medianas que no dispongan de su propio departamento de software.

"Esa es precisamente la razón por la que hemos incorporado un nuevo componente especial a nuestra solución de tecnología mapp", afirma Brandstetter. Para configurar una aplicación, solo debe describirse el proceso deseado. Puede ser tan fácil como "Coge todos los productos de color naranja y colócalos en la primera caja". El componente mapp inteligente se ocupa del resto.

Módulos de software inteligentes

"Para que eso sea posible, programamos muchos módulos de software diferentes que se vinculan entre sí automáticamente en segundo plano para conseguir el resultado deseado". La interfaz que los vincula, conocida como mapp Link, también los conecta a cualquier otro componente mapp que se utilice, como por ejemplo mapp Vision para la visión artificial, mapp Robotics para el control robótico o mapp Axis para el control de movimiento de un solo eje.

"La gran ventaja de la tecnología mapp es que todos los componentes se comunican entre sí automáticamente", explica Brandstetter. Puesto que el usuario no tiene que programar ni una sola línea de código, tiene más tiempo para concentrarse en su tarea principal: optimizar el proceso de la máquina en sí.

Para seguir con el ejemplo de los productos de color naranja, mapp Pick&Place funcionaría así:

- Una cámara de visión artificial detecta un producto de color naranja

- Su posición se envía al robot en tiempo real a través de mapp Link

- mapp Robotics calcula la mejor ruta

- El robot recoge el producto y lo coloca en la caja

Configurar en lugar de programar

"Este concepto básico también se adapta a aplicaciones mucho más complejas", observa Brandstetter. Por ejemplo, la caja podría desplazarse por una cinta transportadora o bien los productos podrían colocarse en la caja con una distribución concreta. "Incluso en estos casos más avanzados, el principio que se aplica es el mismo: la persona que crea la aplicación solo debe configurar las funciones que desea, sin necesidad de ningún tipo de programación".

mapp Pick&Place es tan flexible que también funciona junto con un sistema de pistas inteligentes como ACOPOStrak. Y no solo eso, sino que no hay límite para la cantidad de robots que pueden utilizarse en la aplicación. Especialmente en aplicaciones de clasificación de alta velocidad, a menudo resulta útil tener una serie de robots para maximizar la producción. Además de los robots delta, también es posible utilizar brazos articulados o robots SCARA.

La elección depende del usuario

"Existen distintas estrategias logísticas posibles para resolver las tareas de pick-and-place", explica Brandstetter. "Y eso también lo hemos tenido en cuenta en mapp Pick&Place". El usuario puede elegir entre distintas estrategias, como:

- Primero en entrar, primero en salir (FIFO)

- Priorización de determinadas tareas o productos

- Duración de selección más rápida posible

- Perfiles de movimiento que ahorran energía

- Perfiles de movimiento para minimizar el desgaste mecánico

Estas opciones permiten optimizar el proceso para cualquier posible situación. Al simplificar la implementación de la robótica y las operaciones de pick-and-place, mapp Pick&Place reduce considerablemente el riesgo de inversión derivado de la incorporación de robots en los procesos de la máquina. La sincronización precisa entre los robots y el resto de la máquina también supone un impulso considerable en la productividad.

B&R es el único proveedor mundial que ofrece controles y robótica. Los robots de su empresa matriz ABB están totalmente integrados en el sistema de automatización de B&R. Los clientes se benefician de una precisión sin precedentes en la sincronización entre la robótica y el control de la máquina. Solo necesitan un control y un sistema de ingeniería para el desarrollo, diagnóstico y mantenimiento.

Autor: Stefan Hensel, editor de comunicaciones corporativas de B&R