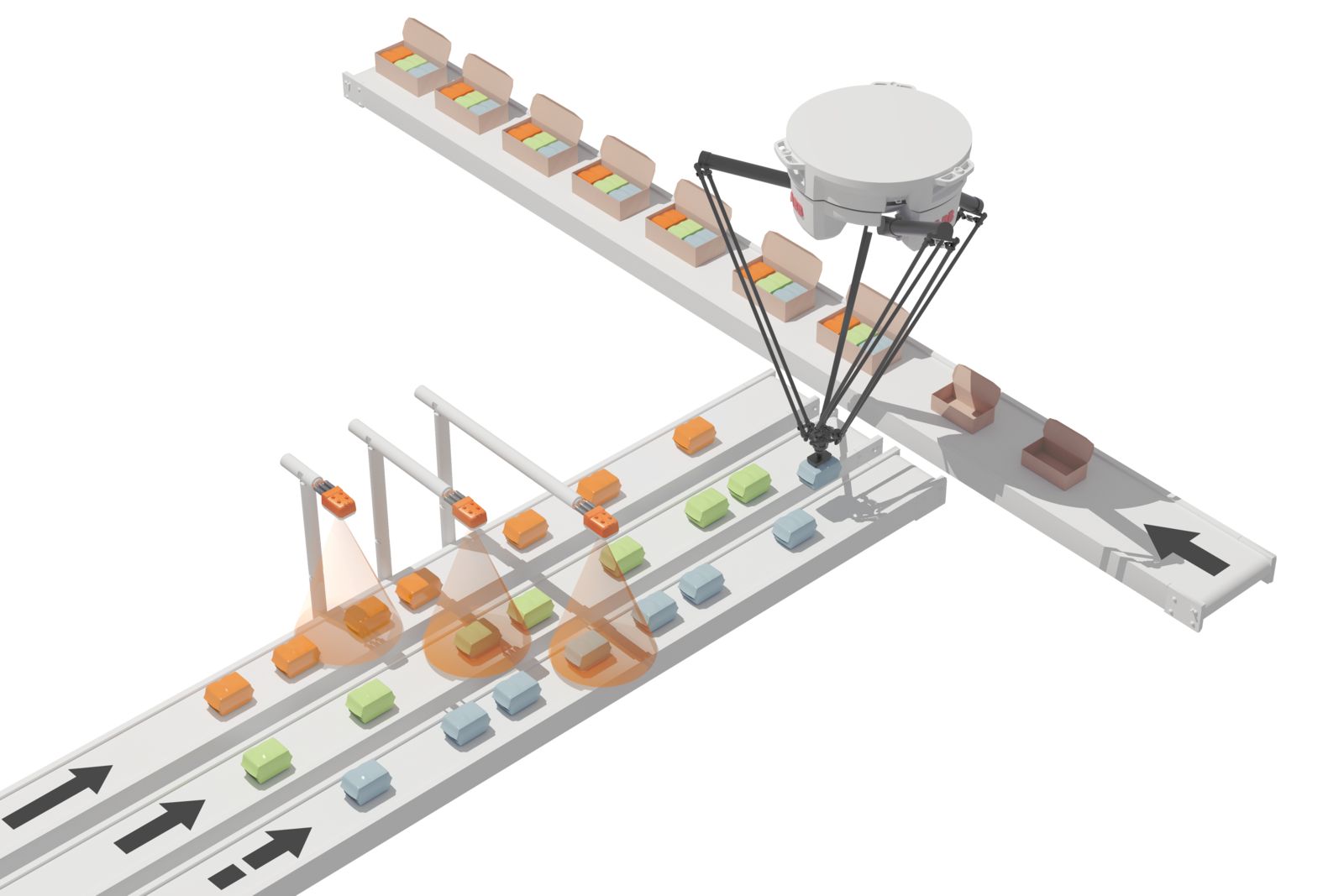

Высокоточная технология Pick&Place способна не толко повысить эффективность производственных линий, но и их надежность. До текущего момента времени все роботы для захвата, подъёма и перемещения деталей функционировали, как отдельные единицы, независимые от машин, что существенно ограничивало эффективность производства. Однако с внедрением робототехники в систему управления и появлением нового программного решения от B&R все кардинально изменилось.

"Технология Pick&Place имеет много преимуществ. Роботы могут безустанно повторять одну и туже процедуру с точностью до миллиметра, 24 часа в сутки." - рассказывает Себастьян Брандштеттер, руководитель по направлению интегрированной робототехники в B&R. Это гарантирует производителю:

- Повышение эффективности

- Снижение отходов производства

- Уменьшение нагрузки на персонал

Снижение рисков ошибки

"Большинство классических задач для Pick&Place уже давно автоматизированы." - отмечает Брандштеттер. Однако все еще остаются станции ручной обработки, где необходимо присутствие людей, которые выполняют монотонную работу. Например, перекладывают продукцию в коробку или отбирают бракованную продукцию. У таких станций есть два основных недостатка: В-первую очередь крайне сложно найти сотрудников для такой работы, а во-вторых, риск ошибки при монотонной работе - это только вопрос времени. Поэтому технологии Pick&Place являются идеальным решением для подобных задач.

"Но реализация системы для захвата, подъёма и перемещения изделий гораздо более сложная и комплексная, чем кажется на первый взгляд" - добавляет Себастьян. Просто запрограммировать кинематику робота не достаточно. Поэтому при реализации данной задачи требуется учесть много факторов:

- Движение каждого робота

- Координацию между роботом и конвейером

- Координацию с системой технического зрения

- Сам процесс обработки

Логистическую составляющую

«Когда дело доходит до реализации, выбор и размещение - это в основном вопрос логистики», - говорит Брандштеттер. Вам требуется переместить изделие из точки А в точку Б максимально эффективным способом. Звучит просто, но на самом деле требуется опираться на сложные вычисления и соответствующее программирование. Что может стать серьезной проблемой, особенно для малых и средних машиностроителей, которые не располагают собственным отделом разработки программного обеспечения.

«Мы создали новое приложение для нашей mapp-технологии, которое берет на себя эту задачу», - говорит Брандштеттер. Все что остается разработчику - это только описать желаемый процесс. Например так, "возьми всю оранжевую продукцию и положи их в первую коробку." Дальше интеллектуальное программное приложение в составе платформы mapp выполнит все необходимые процедуры.

Программируемые интеллектуальные модули

"Для нашего решения мы написали множество различных программных модулей, которые в фоновом режиме обмениваются друг с другом информацией, чтобы прийти к нужному результату." Программный интерфейс между модулями, который называется mapp Link, позволяет обмениваться данными между всеми приложениями на платформе mapp. Например, между mapp Vision, приложения для технического зрения, mapp Robotics, приложения для управления робототехникой или mapp Axis для управления одиночной осью.

"Главным преимуществом технологии mapp является автоматический обмен данными между компонентами." - подчеркивает Брандштеттер. Поскольку пользователю теперь не надо тратить время на программирование рутинных задач, он сможет сосредоточиться на создании ключевых функций и оптимизации технологического процесса.

Мы вернёмся к нашему примеру с оранжевой продукцией и объясним на простом примере работу mapp Pick&Place:

- Камера технического зрения распознает оранжевый продукт на конвейере

- Позиция продукта передается роботу в режиме реального времени с помощью mapp Link

- Приложение mapp Robotics рассчитывает оптимальный путь

- Робот захватывает продукт и перемещает его в коробку

Конфигурирование вместо программирования

"Данная концепция подходит и для более сложных и комплексных систем." - отмечает Брандштеттер. Коробка может двигаться через всю конвейерную ленту или продукция должна быть упакована в коробку в особом порядке. "Даже для более сложных задач, как в приведенных примерах, разработчик создаёт приложение, которое нужно сконфигурировать, а не написать с нуля."

mapp Pick&Place крайне универсальный инструмент, который также умеет работать с интеллектуальными конвейерными система, таким как ACOPOStrak. Немаловажен и тот факт, что количество используемых роботов может быть бесконечно велико. Например, это актуально для высокоскоростной сортировки изделий, когда необходимо иметь серию роботов, чтобы повысить производительность. Помимо дельта-роботов, можно использовать шарнирный манипулятор или SCARA-робота.

Выбор остается за разработчиком.

«Существует множество возможных логистических стратегий для решения задач по Pick&Place», - объясняет Брандштеттер. «И мы учли это в mapp Pick & Place». Производитель может выбирать между различными стратегиями, такими как:

- Принцип FIFO («первым пришел — первым ушел»)

- Приоритизация определенных задач или продуктов

- Максимально возможная длительность пика производства

- Энергосберегающие профили движения

- Профили движения для минимизации механического износа

Данные опции позволяют оптимизировать процесс для любой возможной ситуации. Упрощая внедрение робототехники и реализацию систем для захвата, подъёма и перемещения изделий, mapp Pick&Place значительно снижает инвестиционный риск, связанный с интеграцией роботов в производственный процесс. Точная синхронизация между роботами и остальным оборудованием значительно повышает производительность.

Компания B&R является единственным в мире поставщиком решений для систем автоматизации и робототехники из одних рук. Робототехника материнской компании ABB полностью интегрирована в систему управления от B&R. Пользователи получат значительное преимущество за счет беспрецедентной точности синхронизации между роботом и системой управления. При этом им потребуется только один контроллер с единой инженерной системой для разработки, диагностики и обслуживания.

Автор: Штефан Хензель, главный редактор PR - службы компании B&R