Projektanten: Florian Kernstock , Moritz Hübl

Betreuer: Markus Brückl

Bildungszentrum: Montanuniversität Leoben

Projektbezeichnung: Automatisierung und Optimierung einer Kleinbrauanlage

Projektpräsentation

Projektpräsentation

Die Projektidee

Die Projektidee

Wie kam es zum Projekt?

Die 2005 errichtete Brauerei Linko hatte bis dato nur eine Maischautomatik. Jeder andere Prozessschritt musste händisch durchgeführt werden. Somit war der Brauprozess mit vielen Wartezeiten verbunden. Dadurch entstand die Idee, eine Vollautomatisierung für den Brauprozess zu entwickeln.

Im Detail arbeitete die Brauerei mit einem drei Geräte Sudhaus in Edelstahl und mit einer Maischautomatik, welche die Einhaltung der Maischtemperaturen und Maischzeiten garantierte. Zudem waren ein Hauptgärbottich und sechs Lager- bzw. Gärtanks zu je sechs hl vorhanden. Der Prozess wurde als Doppelsud geführt, mit einem Ausschlagsvolumen von ca. fünf hl pro Brauvorgang.

Herausforderungen

Herausforderungen

Was ist das Besondere, das Schwierige oder das Herausfordernde an Ihrem Projekt?

Die Herausforderung ist die Vollautomatisierung des Brauprozesses, die Erarbeitung des Verfahrensflussbildes sowie die Auswahl der Sensoren und Aktoren um die Prozessführung sicher zu stellen. Die Steuerung inklusive Visualisierung mittels PowerPanel wird am Schaltschrank verbaut, zusätzlich soll die Steuerung über eine dezentrale Visualisierung bedient werden. Der Aufbau des Schaltschrankes und die elektrische Anspeisung wurden ebenfalls im Rahmen dieses Projektes geplant und selbständig aufgebaut.

Im Bereich der Lebensmittelindustrie müssen sämtliche produktberührende Teile lebensmittelecht ausgeführt sein. Um den Anforderungen der Lebensmittelindustrie gerecht zu werden und gleichzeitig Kosteneffizienz zu erreichen, mussten die Sensoren sorgfältig ausgewählt werden.

Lösungsansatz

Lösungsansatz

Was ist Ihr vorläufiger Lösungsansatz und wie ist die Umsetzung geplant?

Der Lösungsansatz lautet schnellere und effizientere Produktion, Erleichterung der Arbeitsbedingungen, Vollautomatisierung des Brauprozesses und Neukonzeptionierung der Energiebereitstellung mit Bezug auf Einsatz erneuerbarer Energien. Durch Effizienzsteigerung und gleichzeitiger Arbeitszeitverringerung soll das jährliche Ausschlagsvolumen der Brauerei erhöht werden, bei gleichzeitiger Verringerung des Rohstoffeinsatzes.

Eingesetzte Hardware

Eingesetzte Hardware

Welche B&R Hardware wird eingesetzt?

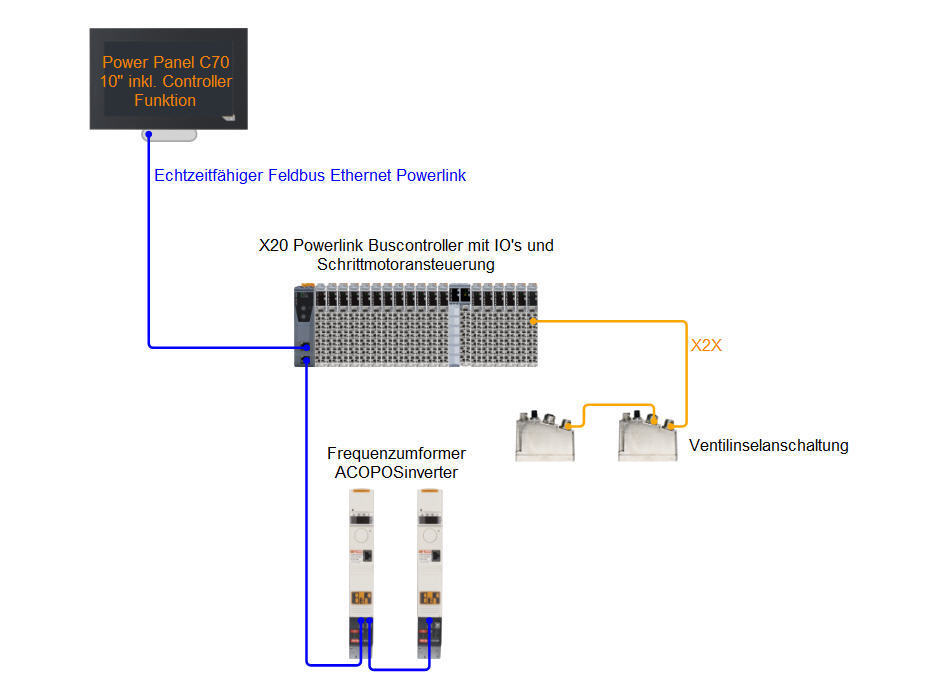

- 1 x Powerpanel 10“

- 1 x X20 I/O System

- 1 x 7XV124.50-51 Dezentrale Ventilinselanschaltung

- 1 x Versorgung: B&R Power Supply PS 1050 0PS1050.1

- 2 x ACOPOSinverter P74 8I74S200150.01P-1

- Vernetzung über POWERLINK