El mercado de los motores eléctricos está en auge y la tendencia actual de la movilidad electrónica no es el único motivo: la demanda en aplicaciones industriales también está creciendo de forma constante. Durante el desarrollo de una línea de producción semiautomática para motores eléctricos, Risomat descubrió que la complejidad de su lógica de seguridad estaba dificultando la productividad. La solución: visualizar los estados del sistema utilizando el lenguaje de modelado de software UML ("Unified Modeling Language", o lenguaje de modelado unificado).

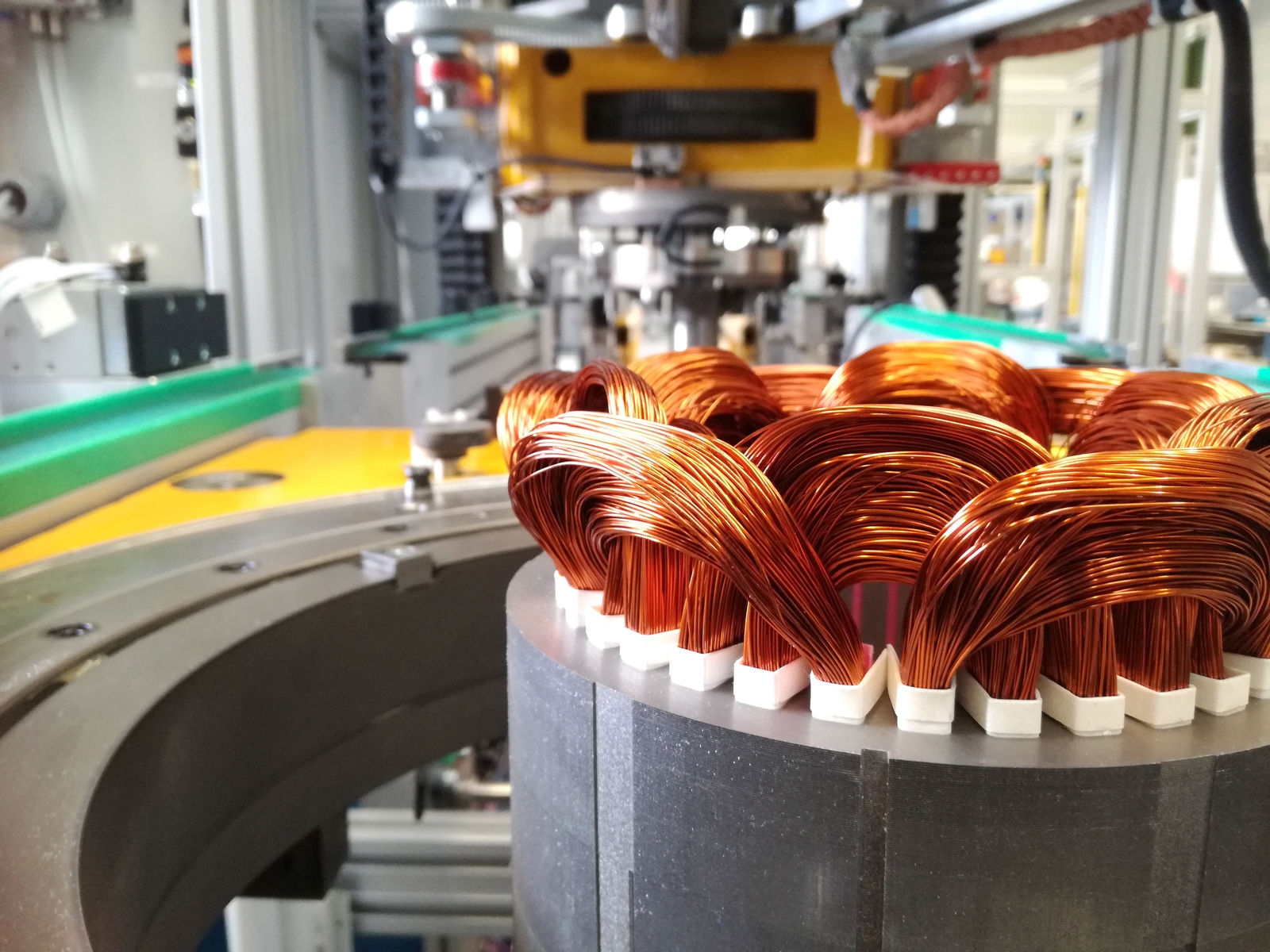

"Nuestro nuevo concepto para la fabricación de estatores de motores eléctricos se basa en una grúa pórtico patentada que ofrece las funciones necesarias en las diversas estaciones de trabajo, como el giro, la rotación, la sujeción y la colocación. Dispone de sus propias herramientas y también realiza tareas de procesamiento. "Esto simplifica el diseño de las estaciones de trabajo y hace que toda la línea sea mucho más flexible", comenta el director general de Risomat, Hubert Halder, describiendo una característica clave de la nueva línea de producción. Ubicada en la localidad alemana de Baienfurt, su empresa fabrica máquinas especializadas en la fabricación de motores eléctricos, generadores, bombas, componentes de automoción y motores lineales, y es una de las principales empresas tecnológicas a nivel europeo en este campo especial. La línea de producción dispone de una grúa pórtico y está diseñada para producir estatores de diámetros y longitudes variables, de forma flexible y eficiente en pequeñas cantidades.

El uso de una grúa pórtico aportó a Risomat numerosas ventajas en términos de diseño y funcionalidad. No obstante, para aprovechar al máximo el potencial del sistema, necesitaban una solución de seguridad inteligente. "Estas líneas de producción están diseñadas de forma que los módulos de procesamiento que actualmente no reciben suministros de la grúa pórtico puedan utilizarse como estaciones de trabajo manuales", explica Halder. "Para ello debe dividirse la línea de producción en zonas de seguridad y tener en cuenta la posición de la grúa pórtico, de modo que una parada de emergencia en una zona no implique la detención de toda la máquina. Para nuestros clientes, por descontado, esta solución no es viable". Hace muchos años que Risomat utiliza las soluciones de automatización de B&R, por lo que quedó claro desde el principio del proyecto que los controles para la nueva línea de producción provendrían de B&R. Risomat contrató a un socio cualificado de B&R para implementar la solución completa para el control de la seguridad y las máquinas. La empresa elegida fue Pantec Automation, un fabricante de sistemas para soluciones de control en la construcción de máquinas e instalaciones ubicado en Liechtenstein.

Desafíos en seguridad

"Las zonas de seguridad dinámicas no fueron el único problema al que nos enfrentamos", recuerda Halder. "Por motivos técnicos, debíamos equipar tanto la grúa pórtico como los módulos de procesamiento con PLC autónomos y controles de seguridad. Esto significaba establecer un mayor nivel de comunicación de seguridad.

Tecnología de seguridad integrada de B&R

No obstante, para Florian Hartmann, director de proyectos de Pantec, la cuestión de la comunicación de seguridad tenía una respuesta pragmática. "B&R ofrece una gama completa de tecnología de seguridad y control que se adapta perfectamente a la creación de sistemas modulares", comenta Hartmann. "Aunque se disponga de una estructura jerárquica, nunca se producen conflictos entre los sistemas y todos los componentes pueden programarse con el software Automation Studio de B&R". El control de seguridad está compuesto por un SafeLOGIC X20SL8100 junto con los módulos de seguridad IP20 e IP67.

La solución se adapta a PL e o SIL 3. En la grúa pórtico también se utilizan dos ejes seguros, ya que la posición vertical y horizontal de la grúa repercute sobre la seguridad del procesamiento en las estaciones individuales. También se utilizan otros equipos de seguridad, como barreras de seguridad, escáneres láser 2D y alfombras de seguridad sensibles a la presión.

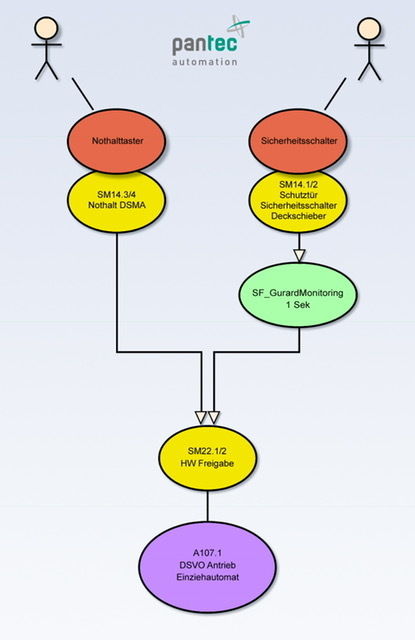

El problema de las zonas de seguridad dinámicas

Hartmann y su equipo pronto se dieron cuenta de que una descripción clásica basada en texto de la lógica de seguridad no bastaba para describir los estados del sistema de forma completa y transparente. Una posible vía de solución fue la idea de derivar y describir los estados de seguridad utilizando UML, que los desarrolladores de software de Pantec utilizan regularmente para aspectos tales como las descripciones dinámicas del estado. Basándose en el enfoque de UML, se desarrolló un proceso de seguridad en tres etapas que describe el camino desde el concepto de seguridad aprobado hasta el control de seguridad comprobado. Este proceso permite desarrollar y documentar una aplicación de seguridad de forma transparente. El resultado es que la funcionalidad del control de seguridad puede comprobarse y documentarse sin problemas durante el proceso de aceptación.

Detalle de las tres etapas del proceso de seguridad UML

En la primera etapa del proceso, los componentes de seguridad incorporados en el plano eléctrico se representan en UML como casos de uso. A continuación, se desarrolla la lógica de seguridad. De este modo, los desarrolladores definen el estado de seguridad correspondiente a cada caso de uso. Este paso requiere una estrecha colaboración entre los desarrolladores de software, los responsables de seguridad y los diseñadores. Una de las prioridades en este aspecto es definir el estado de seguridad, de forma que las funciones locales de parada de emergencia no afecten al funcionamiento general de la máquina más de lo estrictamente necesario.

En la segunda etapa del proceso de seguridad UML, se codifica la aplicación de seguridad modelada y la prueba de aceptación se deriva directamente de los casos de uso. Además de la lógica, las pruebas de aceptación también incluyen todo el hardware de seguridad y su cableado.

En la tercera etapa, se realizan pruebas de aceptación y el responsable de seguridad aprueba el sistema de seguridad. Halder opina que el modelo es impresionante desde varias perspectivas: "Por una parte, el proceso de seguridad de UML me permite ofrecer a mis clientes una mayor disponibilidad de las máquinas".

Nuevas innovaciones de B&R para Risomat

Además del modelado de los controles de seguridad con UML, Pantec Automation ofreció a Risomat otros innovadores pasos durante el desarrollo de la línea de producción de estatores. Un paso importante fue el desarrollo de una estructura del software completamente modular. La posibilidad de generar automáticamente el código de control de B&R redujo notablemente el tiempo y el esfuerzo necesarios para desarrollar el software de la máquina. Este fue también el primer proyecto donde se utilizaron los componentes mapp de B&R.

El rendimiento general del sistema aumentó al cambiar a un control Automation PC 2100 de B&R.

La HMI también se actualizó y ahora se utiliza un panel de 15,4" con la tecnología de conexión SDL3 de B&R. Además, se optimizó el actual concepto operativo y se sometió a un análisis de facilidad de uso. Los resultados se incorporaron a una guía de estilo para los futuros paneles de operario de Risomat.

Un vistazo a las ventajas de UML ("Unified Modeling Language", o lenguaje de modelado unificado)

- Puntos destacados

- Fase de diseño conceptual: El modelo de UML simplifica enormemente la comunicación entre ingenieros de software e ingenieros mecánicos. Ofrece una clara visión general y facilita las ampliaciones y los cambios.

- Fase de aceptación: La visualización de UML facilita la planificación de casos de prueba completos. Las pruebas de aceptación se documentan de forma fluida y transparente. La buena estructura del proceso reduce el tiempo necesario para realizar las pruebas.

- Fase operativa: La sencilla visualización en UML ofrece, tanto al operario como al técnico de servicio, una rápida visión general acerca de cómo funciona el control lógico programable y qué funciones están disponibles.

| Hubert Halder Director general, Risomat GmbH "El proceso de seguridad de UML me permite ofrecer a mis clientes una mayor disponibilidad de las máquinas y me aporta una excelente transparencia con respecto al control de seguridad". |

| Florian Hartmann Director de proyectos, Pantec Engineering AG "La cartera de productos de B&R está perfectamente organizada y permite integrar sin problemas la tecnología de seguridad modular en el sistema de control". |