Elimine la necesidad de intervalos de servicio rígidos sin arriesgarse a sufrir tiempos de inactividad de producción: ese es el objetivo de los sistemas de monitorización del estado. Junto con el especialista en automatización B&R, Wittmann Battenfeld desarrolló un sistema de este tipo para sus máquinas de inyección de plástico. Su motivación para hacerlo es clara: las decisiones de compra ya no se basan solo en el precio de una máquina, sino en los costes totales durante todo su ciclo de vida.

Juntas, las dos compañías Wittmann y Wittmann Battenfeld forman el Grupo Wittmann, uno de los principales fabricantes mundiales de máquinas de inyección de plástico y robots y equipos periféricos para la industria del procesamiento de los plásticos. Gestionan un total de ocho plantas de producción en cinco países y están representadas en 34 ubicaciones adicionales en los principales mercados de plásticos del mundo.

En la ciudad de Kottingbrunn, en la Baja Austria, Wittmann Battenfeld construye máquinas de inyección de plástico con fuerzas de sujeción que oscilan desde las 5 hasta las 2000 toneladas. Cada año, Wittmann Battenfeld produce alrededor de 1000 máquinas de inyección de plástico, de las cuales el 95% se exportan a todo el mundo, principalmente a la Unión Europea. La mayor parte proviene de los sectores de la industria automotriz (50%), la producción médica (15%) y la industria del juguete.

El especialista en automatización B&R es uno de los principales proveedores de Wittmann Battenfeld. El fabricante ha instalado controles de las máquinas de B&R en cada máquina de inyección de plástico que ha construido en los últimos 15 años. El software APROL de B&R se ha utilizado para la monitorización del estado durante casi tres años.

Monitorización del estado inteligente para la industria de inyección de plástico

Antes de cambiar a las soluciones APROL, Wittmann Battenfeld verificaría los sensores clave a intervalos programados. A parte de continuar usando más y más sensores, lo que también querían era la capacidad de poder realizar un mantenimiento predictivo. El objetivo era utilizar la detección de vibraciones para identificar posibles fallos en la máquina o en la planta lo antes posible, a ser posible, incluso antes de que se produzcan. De esta forma se reducirían notablemente los costes de mantenimiento y aumentaría la disponibilidad. La solución correcta se encontró en B&R. Los módulos de E/S no solo detectan de manera fiable los posibles problemas de mantenimiento, sino que también son fáciles de configurar y compatibles con cualquier topología de control.

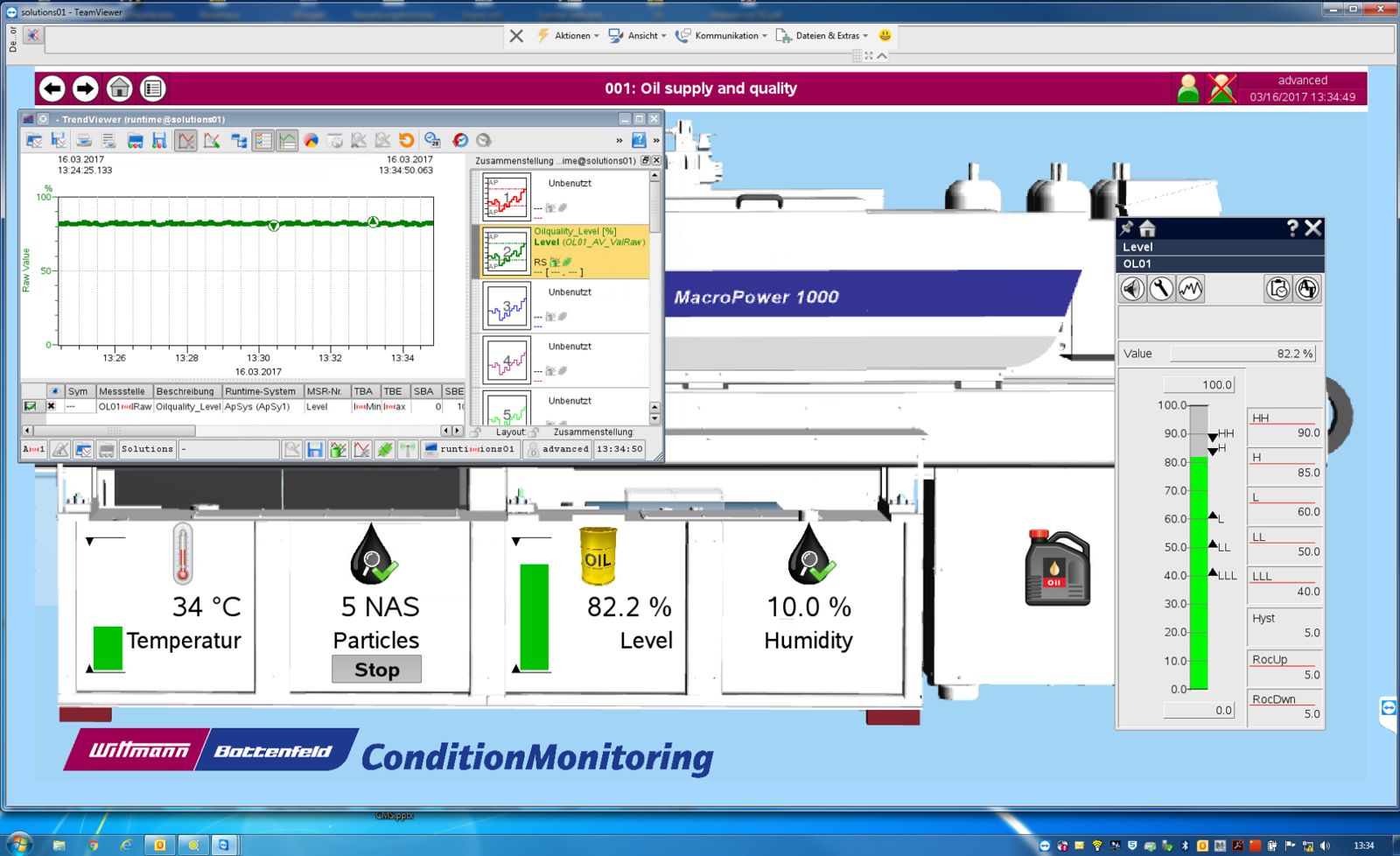

La monitorización del estado se basa en el análisis de vibraciones realizado de forma local por los módulos. Los resultados proporcionan una visión detallada de la mecánica del sistema y permiten optimizar eficazmente los procesos existentes. El fabricante de la máquina de inyección de plástico se basa en esta característica para detectar contaminación, como cuando el agua contamina el aceite. Aunque invisible a simple vista, este tipo de contaminación puede provocar que una bomba se averíe en cuestión de unas pocas semanas. Con un sistema de sensores de aceite evaluado por APROL, esto ya es cosa del pasado.

Nuevas oportunidades con el sistema de monitorización del estado de B&R

"Lo que durante mucho tiempo ha sido una práctica común para las turbinas eólicas y las refinerías fue una novedad absoluta para las máquinas de inyección de plástico, y fuimos los primeros en presentar la monitorización del estado en la feria K de 2016", nos cuenta Dietmar Schabauer, jefe del servicio de atención técnica al cliente en Wittmann Battenfeld. "Las mayores ventajas, sin duda, las notarán los clientes con máquinas más grandes", afirma Schabauer. "En su caso, el coste de un sistema CMS se ve más fácilmente compensado por el ahorro en los tiempos de inactividad que se han podido evitar".

Finalización del proyecto en pocos meses

Junto con B&R, Wittmann Battenfeld pudo presentar un proyecto completo de monitorización del estado en los seis meses posteriores a la primera reunión. "Tuvimos contactos específicos en B&R y obtuvimos apoyo activo a lo largo de todo el proyecto, incluida la formación. Puesto que estábamos abriendo nuevos caminos con este proyecto, nos complace especialmente que la cooperación con B&R haya funcionado tan bien", nos comenta Schabauer.

La rápida finalización fue posible en parte gracias a la participación del departamento interno de desarrollo de software de Wittmann Battenfeld. Fue allí donde se definieron las especificaciones iniciales, como los parámetros que deberían ser monitorizados, medirse y evaluarse. Desarrollado de esta manera, el sistema ahora se actualiza y amplía continuamente para abordar los nuevos requisitos siempre cambiantes de los clientes. "Queríamos controlar el aceite y las temperaturas en la caja del reductor, por ejemplo, y hacer algunos cambios en el HMI. Queríamos ver los datos de sensores de dos máquinas una al lado de la otra para poder realizar una comparación directa", nos cuenta Schabauer. "Al mismo tiempo, nos aseguramos de mantener estándares uniformes para conseguir que nuestros costes de desarrollo a largo plazo fueran sostenibles".

APROL para análisis específicos de mediciones

La monitorización del estado se realiza en un proceso de tres niveles. El primer paso se refiere a la recopilación de los datos de medición. Dependiendo del tipo de datos, se instalan sensores apropiados en puntos de medición específicos para poder transmitir los valores reales a los sistemas de análisis. Es posible evaluar vibración, par, temperatura, humedad, calidad del aceite, caudal de flujo y funcionalidad del tornillo así como todos los datos del armario eléctrico. En el segundo nivel, los datos recopilados se analizan y preparan. El corazón del sistema CMS es la unidad de evaluación, compuesta por una CPU y un módulo de medición, que convierte las mediciones en variables de análisis. El tercer nivel es donde se realiza la evaluación de datos y el análisis del estado.

Actualmente es posible monitorizar y almacenar alrededor de 80 parámetros de estado diferentes para la máquina. Estos valores se almacenan en servidores APROL hasta un año y se pueden recuperar y comparar retrospectivamente, lo cual resulta particularmente útil para el análisis de servicios. Hasta ahora, este sistema ha sido utilizado por los propios clientes como solución independiente para monitorizar los valores medidos en las propias instalaciones. Sin embargo, el objetivo a largo plazo de Wittmann Battenfeld es conectar sus máquinas a Internet y enviar al cliente a través de la nube los datos registrados. De esta forma se pueden recibir notificaciones sobre varios estados de la máquina, como por ejemplo cuándo se debe cambiar el aceite o si se requiere algún tipo de servicio.

Los sistemas CMS se han convertido en una parte integral de la cadena de valor

La monitorización del estado se ha convertido en una parte integral de la cadena de valor. Solo los sistemas que pueden transmitir y analizar datos detallados sobre el desgaste pueden pronosticar la vida útil restante de las plantas, maquinaria y componentes.

"Trabajé como técnico de servicio durante diez años", recuerda Schabauer. "En el pasado, uno tenía que confiar en sus sentidos y en su propia experiencia personal. Ahora cada proceso se monitoriza de forma digital y con mucha mayor precisión". Los clientes ahora también tienen la ventaja de que el estado de la máquina se controla y evalúa automáticamente. Si hay algún cambio en las medidas, se puede informar por correo electrónico mediante un mensaje de texto. De esa manera, se puede llevar a cabo un mantenimiento específico sin interrumpir la producción en curso.

Se trata de los costes del ciclo de vida

"El prototipo fue extremadamente bien recibido por los visitantes en la feria 2016 K trade fair", afirma Schabauer orgulloso. "Pudimos vender sistemas desde el primer momento, incluso antes de haber definido un precio de venta".

Esto se puede atribuir claramente a un cambio de enfoque entre los operarios de la planta, que están pensando más que nunca en términos de costes del ciclo de vida. Lo que importa ya no es solo el precio de compra de una máquina, sino todos los costes que se acumulan durante todo su ciclo de vida. Como resultado, hay mucho más énfasis en mantener las máquinas funcionando de manera consistente y eficiente. Si se puede informar al cliente de que se deberá realizar un mantenimiento en unos pocos días, por ejemplo, puede incorporar esta operación en un cambio de producción ya programado.

| Dietmar Schabauer Jefe del servicio técnico de Wittmann Battenfeld "Tuvimos contactos específicos en B&R y obtuvimos apoyo activo a lo largo de todo el proyecto, incluida la formación. Puesto que estábamos abriendo nuevos caminos con este proyecto, nos complace especialmente que la cooperación con B&R haya funcionado tan bien". |