Die Automobilindustrie rüstet sich für eine Zukunft, die ganz im Zeichen der E-Mobilität steht. Wir haben mit Ronny Guber, dem B&R-Experten für E-Mobilität darüber gesprochen, welche Herausforderungen dieser Trend für die Automobilhersteller und ihre Zulieferer bringt und welch entscheidende Rolle die Batterieproduktion dabei spielt.

Herr Guber, wir sehen immer mehr Elektrofahrzeuge auf den Straßen. Wird dieser Trend anhalten?

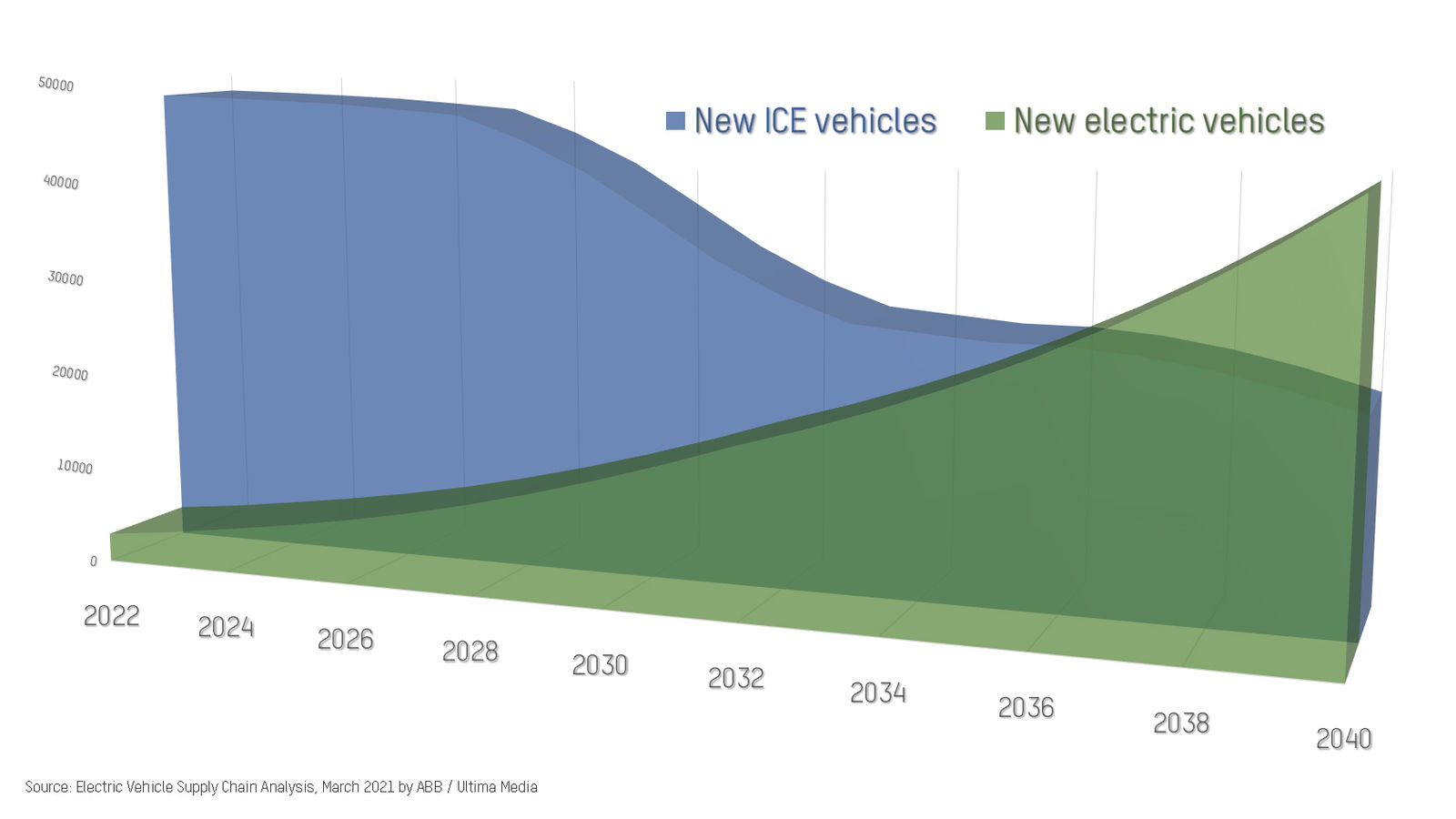

Ronny Guber: Definitiv. Der Marktanteil von Elektrofahrzeugen ist exponentiell gestiegen, selbst während des weltweiten Rückgangs der Autoverkäufe aufgrund der Pandemie. Aktuelle Prognosen gehen davon aus, dass bis zum Jahr 2036 Elektrofahrzeuge die Mehrheit aller weltweit verkauften Autos ausmachen werden.

Wie erklären Sie sich diesen Trend?

Guber: Verbraucher legen immer mehr Wert auf Nachhaltigkeit. Ob sie sich beim nächsten Autokauf für ein Elektroauto entscheiden, hängt für viele von zwei Faktoren ab: Preis und Reichweite. Für sie ist wichtig, wie viel mehr sie für ein Elektroauto bezahlen müssen und wie weit sie fahren können, bevor das Auto wieder an eine Ladesäule muss. Im Hinblick auf diese beiden Aspekte spielen Batterien eine entscheidende Rolle.

Inwiefern?

Guber: Batterien machen etwa ein Drittel der Kosten für Elektrofahrzeuge aus. Ihre effiziente Herstellung ist daher entscheidend, um die Preise auf ein für Verbraucher akzeptables Niveau zu bringen. Für eine optimierte Reichweite ist es notwendig, die neueste Batterietechnologie so rasch wie möglich auf den Markt zu bringen und eine besonders hohe Fertigungsqualität zu erzielen.

Der Verkauf von Elektrofahrzeugen steigt exponentiell an. Wird die Batterieproduktion mit dieser Entwicklung mithalten können?

Guber: Das ist die entscheidende Frage. Die Antwort hängt zu einem großen Teil davon ab, wie gut die Fabriken automatisiert sind. Um die erforderliche Kapazität und Kosteneffizienz zu erreichen, müssen sie den Stop-and-go-Verkehr zwischen den Bearbeitungsstationen eliminieren und Zykluszeiten erreichen, die um einiges schneller sind als für herkömmliche Autoteile. Diese Fabriken müssen kontinuierlich in Hochgeschwindigkeit produzieren – wir brauchen keinen Stadtverkehr, sondern Autobahnen.

Und das wird durch Automatisierungstechnik möglich?

Guber: Ja, das ist die zentrale Aufgabe der Automatisierungstechnik, insbesondere von intelligenten Transportsystemen. In diesen Systemen bewegen sich die Produkte durchgehend – ein manuelles Eingreifen ist nicht nötig. Darüber hinaus können Bearbeitungsschritte bei voller Geschwindigkeit im laufenden Betrieb ausgeführt werden. Durch die enge Synchronisierung aller Automatisierungskomponenten können die Verarbeitungszeiten der einzelnen Stationen noch weiter verkürzt werden.

Was bedeutet das in Zahlen ausgedrückt?

Guber: Durch die enge Synchronisierung zwischen Track-System und Bildverarbeitung sind wir in der Lage, Batteriezellen in 50 Millisekunden zu identifizieren, während sie mit vier Metern pro Sekunde vorbeiziehen. Dafür werden keine externen Auslöser, Lichter oder teure Kameras benötigt. Müsste man das Produkt dafür anhalten, würde das zwei volle Sekunden dauern. Für den Identifizierungsprozess ergibt sich damit eine Zeitersparnis von 97,5 Prozent. Auch viele andere Schritte der Batteriezellenproduktion, zum Beispiel wenn die Zellen verklebt werden, können bei voller Geschwindigkeit ausgeführt werden und erzielen so Zykluszeitverkürzungen von 90%.

Die Produktivität wird also erhöht, indem die einzelnen Bearbeitungsschritte beschleunigt werden.

Guber: Ganz genau. Zudem ist es nicht mehr notwendig, die Zellen manuell von einem Transportsystem zum nächsten zu übergeben. Dieser Prozess dauerte für einen Satz von zehn Zellen bisher fast eine Minute. Wenn man all diese Sekunden zusammenzählt und mit den Mengen multipliziert, über die wir hier sprechen, ist das ein absoluter Meilenstein in puncto Teile pro Minute. Aber auch im Hinblick auf die Produktionsdichte und die Maschinenverfügbarkeit.

Inwiefern?

Guber: Intelligente Track-Systeme ermöglichen es, den gesamten Produktionsfluss als ein großes Netzwerk zu gestalten, das aus vielen miteinander verbundenen Stationen besteht. So können Zykluszeiten optimal koordiniert und Bearbeitungsstationen reduziert werden. Puffer und Leerläufe, die nur unnötig Platz brauchen und keinen Mehrwert bringen, können ganz einfach eliminiert werden. Indem Sie langsame Verarbeitungsstationen parallelisieren, lässt sich die Produktivität steigern, ohne dass der Footprint in gleichem Maße wächst. Sollte eine Station defekt sein, werden die Teile im vernetzten Produktionsfluss einfach umgeleitet. Kleine Unterbrechungen haben daher keine so große Auswirkung auf die Gesamtanlageneffektivität wie in einer herkömmlichen Anlage.

Was bedeutet das für die Batterieproduktion?

Guber: Es könnte möglich sein, die siebenfache Leistung pro Linie zu erreichen. Hersteller könnten dann zum Beispiel vier konventionelle Linien durch eine Hochgeschwindigkeitslinie ersetzen und so nur noch ein Viertel der Stellfläche benötigen. In anderen Worten: Wenn Sie eine Fabrik haben, die zwei- oder dreimal so schnell ist, ist es im Grunde so, als hätten Sie zwei oder drei Fabriken. Das schafft eine hervorragende Investitionssicherheit für die Batterieproduktion.

Welche Rolle spielt die Automatisierungstechnik im Hinblick auf die Time-to-Market?

Guber: Wir sprechen hier über eine völlig neue Art der Batterieproduktion, bei der simulationsbasierte Entwicklungs-, Test- und virtuelle Inbetriebnahmewerkzeuge eine entscheidende Rolle spielen. Diese Werkzeuge ermöglichen es, Layouts zu vergleichen und den Durchsatz im Vorhinein zu berechnen – ganz ohne Hardware. Hier gilt: Je früher ich weiß, was mich erwartet, desto besser. So können Sie Ihr System ohne teure Verzögerungen und Neukonzeptionierungen rasch in Betrieb nehmen.

Was bedeutet das für die Software-Entwicklung?

Guber: Wenn Sie eine effiziente Fabrik bauen und die Produktion so schnell wie möglich hochfahren wollen, brauchen Sie mehrere Entwicklungsteams, die Hand in Hand arbeiten. Da ist es natürlich ein großer Vorteil, eine universelle Entwicklungsumgebung zu haben, die diese Art der Zusammenarbeit unterstützt. Sind Entwickler in der Lage, grundlegende Maschinenfunktionen mit sofort einsatzbereiten Softwarekomponenten einzurichten, haben sie mehr Zeit und Energie, um sich auf die Implementierung jener Prozesse zu konzentrieren, die für die Batterieproduktion einzigartig sind.

Das klingt nach einem spannenden Weg für die Automobilindustrie.

Guber: Absolut. Und bisher haben wir fast nur über die Produktion einzelner Batteriezellen gesprochen. Es gibt aber noch weit mehr Möglichkeiten zur Optimierung, zum Beispiel wenn die Zellproduktion enger mit der Assemblierung der Batteriepacks und schließlich mit dem Einbau ins Auto zusammenwächst. Ermöglicht wird dies durch die perfekt integrierte Automatisierungstechnik von B&R und die Expertise von ABB in den Bereichen Robotik und fahrerlose Transportfahrzeuge. So steht der Batterieproduktion von morgen nichts mehr im Weg.

Danke für das Gespräch!

- Welche Vorteile bringen Tracks in der Batterieproduktion?

- Höhere Produktivität bei gleichbleibender Stellfläche

- 90 % Zeitersparnis bei Bearbeitungsschritten, die bei voller Transportgeschwindigkeit durchgeführt werden

- 75 % Platzersparnis, da eine Hochgeschwindigkeitslinie vier konventionelle Linien ersetzen kann

| Ronny Guber Industry Segment Manager E-Mobility, B&R „Mit Automatisierungstechnik wird der Stop-and-go-Verkehr zwischen den Bearbeitungsstationen eliminiert und eine kontinuierliche Produktion in Höchstgeschwindigkeit ermöglicht.“ |