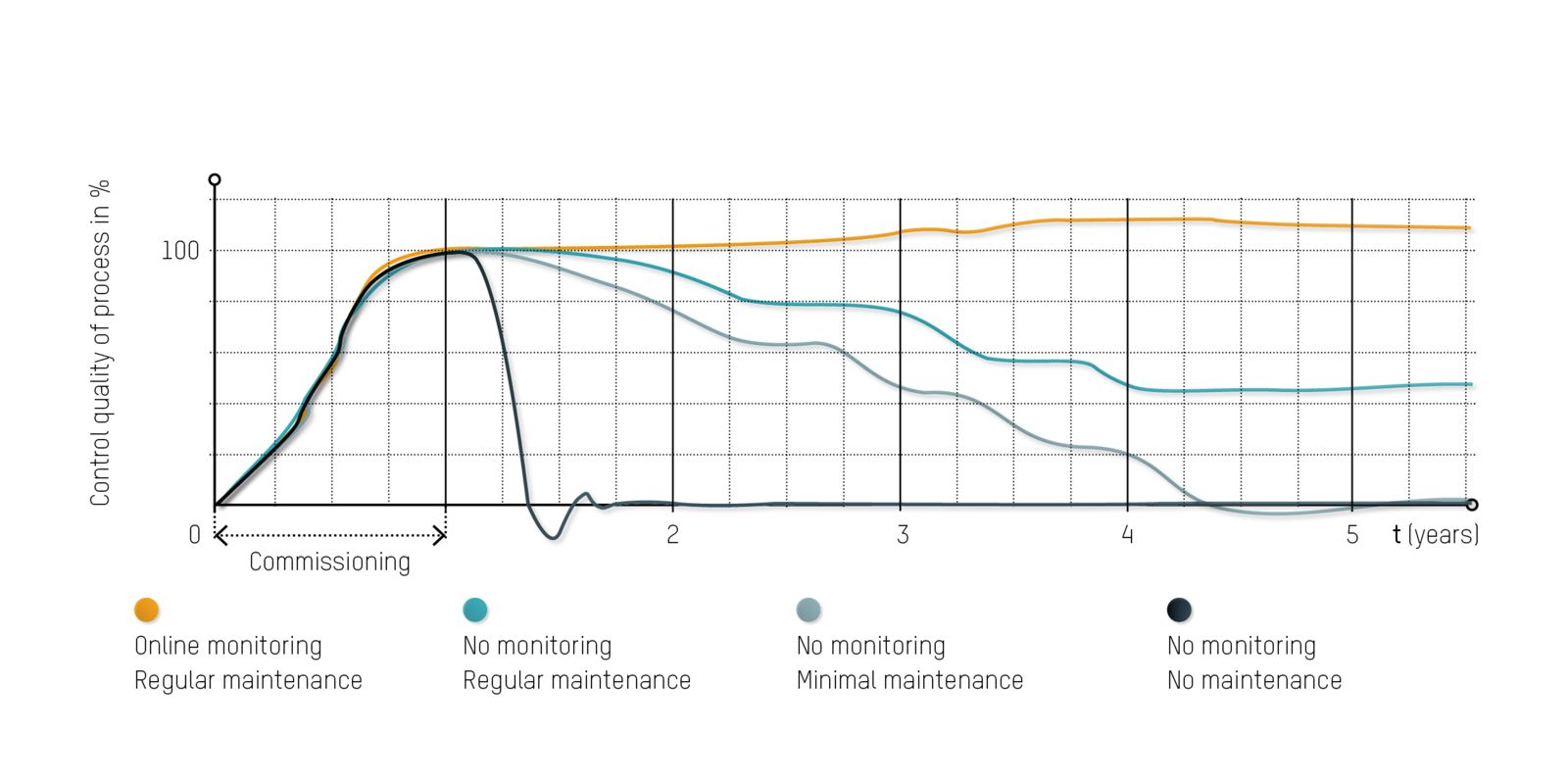

一旦它们启动并运行,机器和工厂需要得到持续关注以保持最佳性能。然而,许多PID控制器成为了“设置完,忘了它”这一方法的牺牲品。不断检查和调谐它们的任务太费时间。通过使用贝加莱现成的软件组件可以使这一情况大为改观。

为了提供必要的冗余,许多工厂拥有多条相似的生产线在并行运行。虽然它们可能在生产相同的产品,但是这些生产线通常由来自不同供应商的机器和部件组成。然而,工厂运营商最关心的还是产出。当相似的生产线开始显示出生产率的显著差异时,他们就会开始查找原因。“在查找过程中经常被忽视的是构成生产线的各个机器,”贝加莱过程自动化事业部经理Martin Reichinger说道。

这与近期发展的在各个机器层面上的数据分析能力有很大关系。而今天的技术则为机器的内部工作提供了全新的洞见。“通过使用边缘控制器,”Reichinger说道,“你现在可以轻松访问每个控制回路和每个资产 – 无论它是热交换器还是离心泵 – 而且你还可以不断优化其性能。”

Martin Reichinger,事业部经理 – 过程自动化,贝加莱

这都是相对的

在设置PID参数以调节压力或温度等因素时,工程师传统上依赖于有根据的猜测和经验法则。“因此,你会有三分之二的控制回路虽然稳定,但是却没有达到最佳整定状态,”Reichinger说道。这留下了很大的改进空间。“但是,如果你只需要处理单个PID控制器的数值,那么你将很难判断出哪些因素导致了问题,”这位自动化专家指出。然而,如果你能够比较两个相似的机器或系统,这就会变得较为容易 – 即使不了解所涉及的具体过程。

基于这种比较的评估方法称为控制性能监控(CPM)。CPM模块包含在贝加莱的先进过程控制(APC)解决方案中。APROL APC可用作独立解决方案,也可用作贝加莱APROL自动化平台的集成组件。CPM控制模块还可以通过OPC UA连接到外部系统,从而可以比较来自不同站点的数据。

评估PID回路的指标

贝加莱的CPM解决方案可以根据各种指标来评估PID回路,并使用有效的整定方法来优化它们的设置。其中的一种方法是资产监控,它能识别换热器污垢或离心泵气蚀。

Reichinger的团队为其CPM解决方案开发了许多有用的报表工具,包括一个专注于单个PID回路的回路报表,以及一个可提供多个回路或整个工厂概览的工厂报表。“看一下这些报表,你就可以看出哪些参数比较突出,”Reichinger说道。“它们提供了关于PID设置质量的明确说明。”CPM解决方案还显示了操作员必须干预的次数,以及控制回路达到其极限值的频率。

通过最小化干预实现优化

一旦使用CPM识别出优化潜力,贝加莱的APC库就可以提供许多整定块,它们能够应用不同的方法来自动确定控制环的工作方式,并计算最佳PID参数。“传统上,用户必须使用不同的I或D值,看看会发生什么,”Reichinger解释道,“但是使用我们的功能块,这些都不再需要。”

其中一个功能块允许基于有限频率方法进行整定。“这种方法的优点是,你可以使用非常小的激励信号优化控制器,”Reichinger指出。即使调制幅度为±0.5%也足以获得整定良好的PID控制器。

不同的生产过程需要不同类型的控制回路。有分程控制回路、交替控制回路等等。“从头开始开发这些控制器需要做很多工作,”Reichinger说道。贝加莱通过开发各种控制功能简化了这一过程,这些控制功能可作为传统PID控制器的插件。例如,增益调度功能可用于实现基于操作点自动调整PID参数的控制器。这些控制功能与整定块一起列在APC库中。

定义运行限值

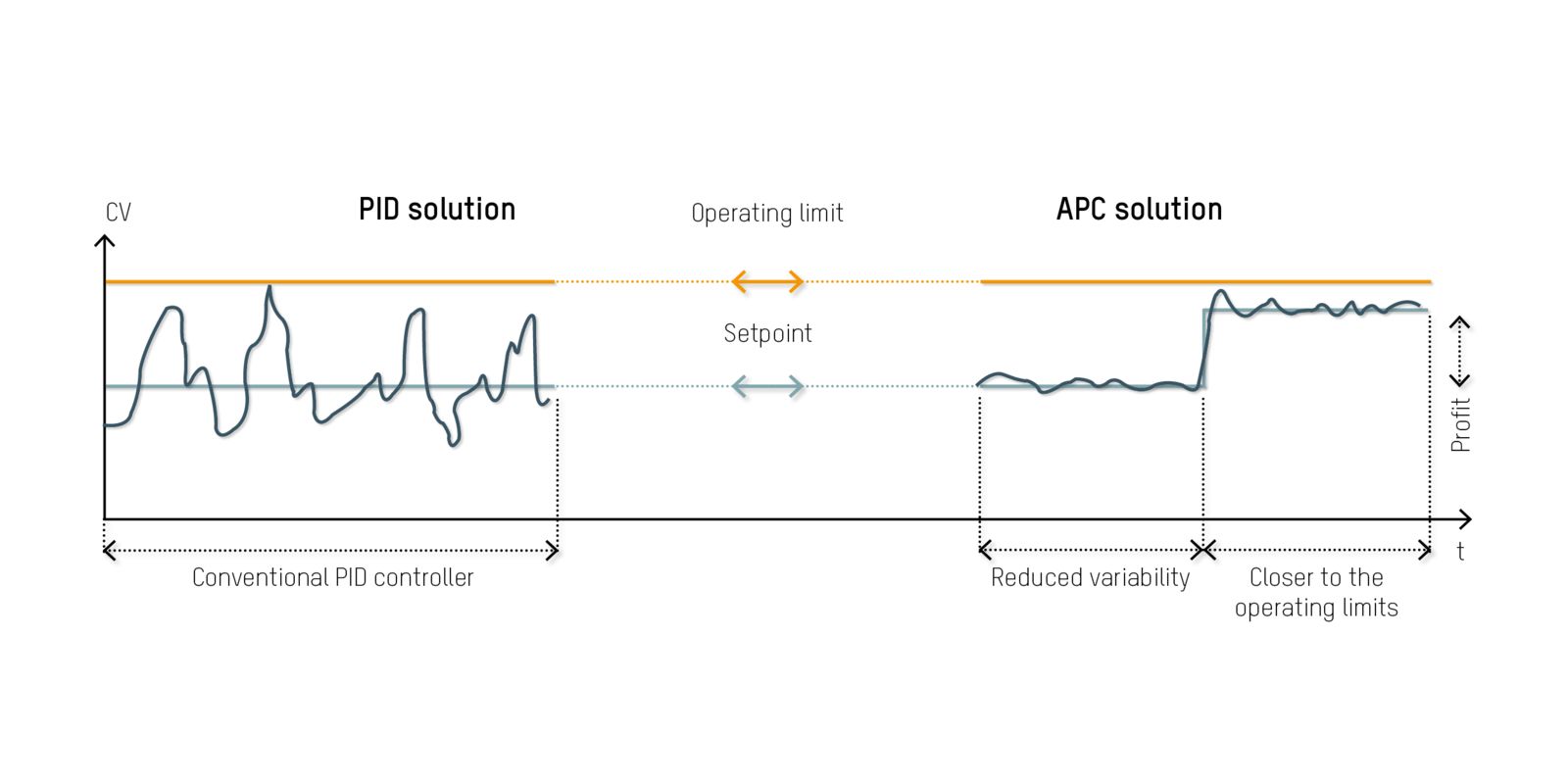

当控制回路具有多个彼此交互的变量时,传统的PID控制器是不够的。“但这并不能阻止大多数开发人员尝试使用它们,”Reichinger说道。这不仅会导致控制性能不理想,而且如果某个值失控,它可能会导致整个机器或工厂停产。

“使用多变量控制器可以在这些情况下获得更好的效果,”Reichinger提出。这就是贝加莱开发模型预测控制器(MPC)的原因,该控制器支持多个控制、扰动和操纵变量 – 每种变量最多十个。根据Reichinger的说法,MPC确实必须根据经验设置,但是这项工作是可控的:“通过使用面板,自动化工程师只需要选择所需的传输行为并设置几个参数即可。通过几轮优化,他们应该能够以最优的方式运行MPC。”截至目前,MPC控制器的引入取得了一些令人印象深刻的成果。“在转换到MPC后,每周都会经历多次计划外停机的工厂突然连续数月都能顺利运行,”Reichinger回忆道。

与PID控制器不同,MPC允许用户定义不允许跨越的限值。但这怎么可能呢?“MPC使用该过程的模型来不断计算这些数值的未来进展,”Reichinger解释道。这使控制器能够尽早确定一个数值何时有违反其限值的危险,并在违反发生前进行必要的修正。“这几乎可以完全消除停工。”有效地确保限值不被超出也可以使过程更接近其极限运行。

通过优化控制回路提高效率

现代技术可以轻松地连续监控和调整控制回路和制造资产的性能。这使操作员能够维持最佳控制设置并使过程更接近其极限运行。“优化的控制回路有助于防止意外停机,使机器和设备变得更高效,更有利于操作,”Reichinger说道。

作者:Carmen Klingler-Deiseroth,自由撰稿人

灵活的方案包

APROL APC的复杂控制算法不仅适用于使用APROL过程控制系统的工厂。它们也可以在现有工厂中作为预装在工业PC上的独立解决方案实施,无需专业知识即可使用。相同的工业PC可以兼作边缘控制器,汇总数据并将其发送到上位系统 – 甚至云端 – 用于分析或其它服务。