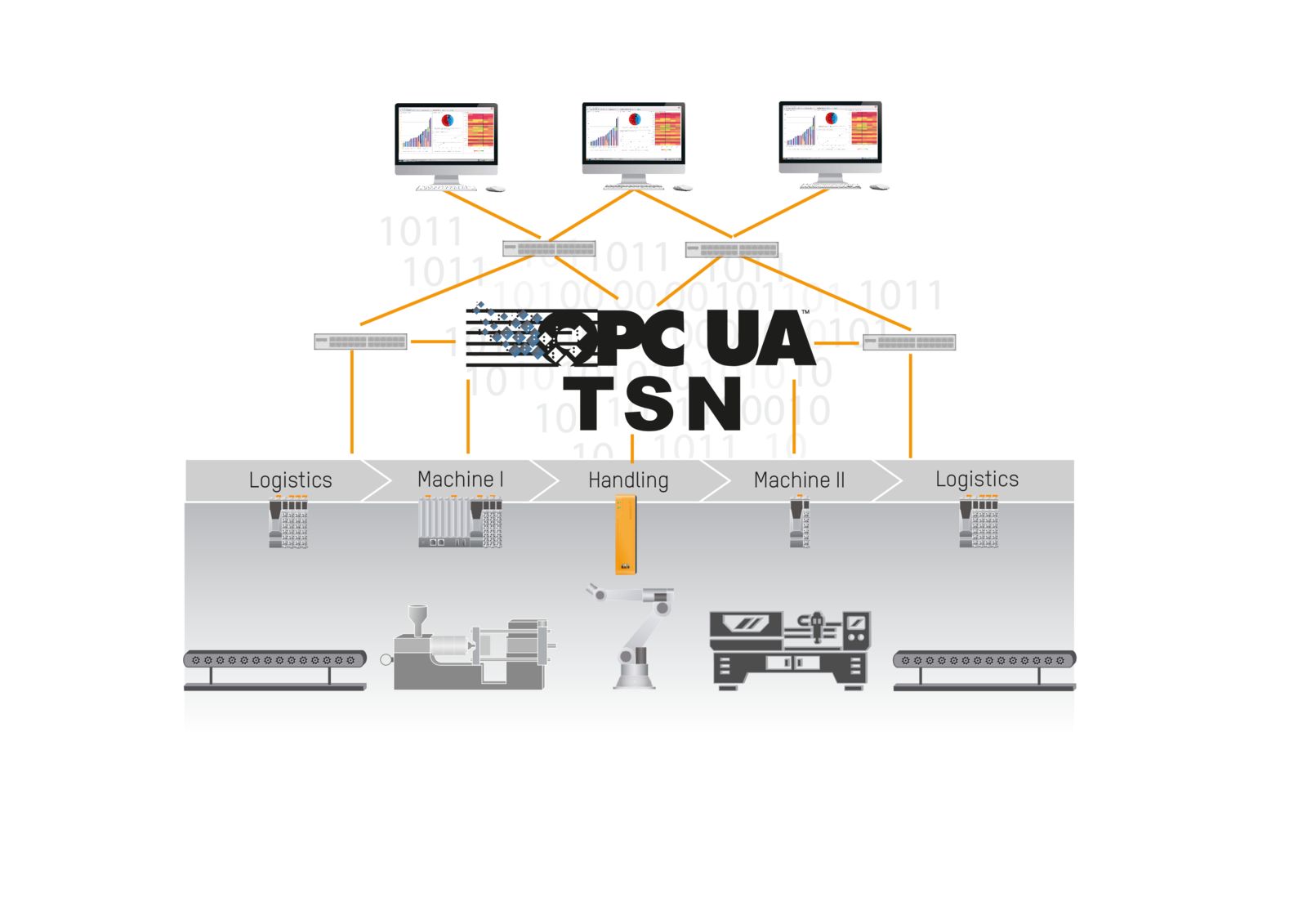

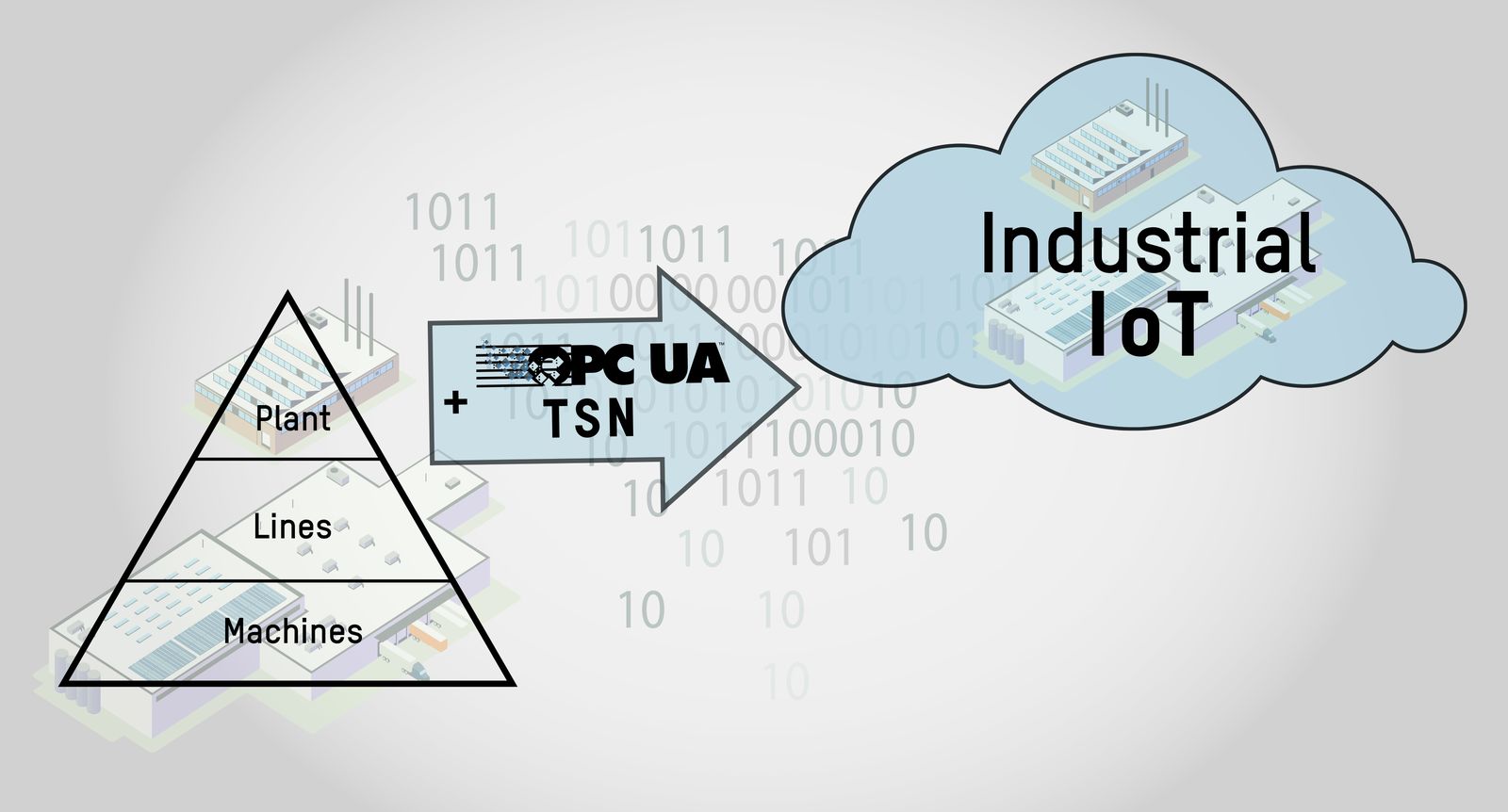

No se puede negar el tremendo valor que tiene la IOT industrial para el futuro de la manufactura. Los esfuerzos para aprovechar este potencial, sin embargo, hasta ahora sólo han empezado a arañar la superficie. Estimulados por la demanda de sus clientes finales, los proveedores de automatización están listos para superar el primer obstáculo en el camino hacia las soluciones de IIoT: la comunicación fluida basada en estándares abiertos. Las redes sensibles al tiempo (TSN) en combinación con el OPC UA proporcionan un acceso horizontal preciso a los datos de las máquinas, los controladores y los sistemas de E/S, independientemente de quién haya construido los dispositivos individuales.

Como protocolo abierto, el OPC UA ya ha encontrado un uso generalizado en una diversa gama de aplicaciones industriales. Casi todos los fabricantes ofrecen OPC UA en sus controladores y otros productos. La tecnología es desarrollada y promovida por muchos fabricantes diferentes bajo la supervisión del consorcio industrial de la Fundación OPC. Los operadores de maquinaria y equipo ya no tienen que preocuparse de que el simple hecho de seleccionar la tecnología de comunicación los encierre con un proveedor específico.

Los operadores de maquinaria y equipo ya no tienen que preocuparse de que el simple hecho de seleccionar la tecnología de comunicación los encierre con un proveedor específico. Donde estamos acostumbrados a ver 30 o 40 nodos en una red, eventualmente veremos 1.000 o más.

Un número creciente de nodos

El reto será encontrar una forma de gestionar y controlar eficazmente este mayor número de nodos. Sin embargo, dentro de este desafío se encuentra una oportunidad para que los proveedores de automatización se diferencien ofreciendo a sus clientes un valor añadido. Las herramientas de software que agilizan el establecimiento y la configuración de redes complejas con un gran número de nodos serán sustancialmente más importantes. Estas herramientas también tendrán que ser diseñadas para usuarios que no tengan una amplia capacitación en tecnología de la información.

Sin embargo, no es sólo el número de nodos lo que está aumentando tan rápidamente; el volumen de datos también seguirá creciendo exponencialmente. Gestionar la avalancha de grandes datos con los protocolos industriales convencionales es cada vez más difícil, y es aquí donde la OPC UA promete una mejora sustancial.

Información, no datos

Entre las mayores ventajas del OPC UA están sus modelos de información. Los sistemas de bus tradicionales transmiten datos adimensionales: simples números no acompañados de unidades o cualquier otra información. La aplicación que se ejecuta en el controlador sabe cómo interpretar estos números utilizando lo que se conoce como un modelo de datos semántico.

No hay absolutamente nada malo con este enfoque, por supuesto, mientras las máquinas funcionen independientemente unas de otras. Sin embargo, tan pronto como se hace necesario utilizar los datos en otro lugar -ya sea en otras máquinas, en sistemas SCADA o incluso en sistemas ERP basados en la nube- se pierde el significado semántico, y lo único que queda son los números adimensionales.

Menos errores

En el pasado, el contexto semántico se ha transmitido a otros sistemas en largas tablas o incluso en forma manuscrita. Esta labor laboriosa y tediosa, fuente notoria de errores, se elimina por completo con el OPC UA, lo que facilita considerablemente la aplicación de soluciones de fabricación más ágiles y sensibles.

Con sus modelos de información, el OPC UA transmite no sólo datos, sino información que puede ser correctamente interpretada por cualquier nodo de la red sin más explicaciones. Digamos, por ejemplo, que tenemos un sensor que mide una temperatura de 5°C. Viniendo de un protocolo tradicional, el controlador recibiría esto como un tipo de datos enteros con el valor "5". El hecho de que el número represente un valor de temperatura medido en grados centígrados, y el hecho de que haya ciertos límites a aplicar, se define en la aplicación que se ejecuta en el controlador.

OPC UA tiene un enfoque diferente. El valor "5" se proporciona junto con todo su contexto semántico - en este caso, que es un valor de temperatura medido en grados centígrados y que tiene valores límite que deben aplicarse.

Información a demanda

Dado que otros nodos de la red OPC UA pueden consultar esta información, puede utilizarse de una variedad mucho más amplia de formas. Por ejemplo, si se desea generar un nuevo informe sobre la planificación de los recursos institucionales, el sistema de planificación de los recursos institucionales puede examinar la red en busca de información adecuada. Una vez encontrada, esta información puede recogerse en una base de datos y consultarse en el informe. Antes era necesario programar esta transferencia de datos manualmente, y la información semántica de cada valor individual debía ser almacenada en el sistema ERP. Con una estructura tan estática, los cambios en las variables de la máquina también requerirían una reprogramación en el sistema ERP.

Este ejemplo pone de manifiesto hasta qué punto el OPC UA simplifica la comunicación desde la capa de control hasta los sistemas de nivel superior. Con eso, sin embargo, llegamos al siguiente obstáculo: Cuando los sistemas informáticos de nivel superior envían consultas a la red de máquinas, lo que en este contexto se denomina tecnología operativa u OT, la carga de la red aumenta inevitablemente.

Para una red informática, los retrasos en el rango de milisegundos generalmente no son gran cosa. Por otra parte, para un proceso de fabricación sincronizado con precisión, la precisión de submilisegundos es absolutamente esencial. Aquí, un retraso en el rango de milisegundos puede apagar una máquina, reducir la calidad de la producción o incluso causar un daño significativo al equipo y al personal. Por eso casi todas las instalaciones de fabricación han mantenido tradicionalmente una clara separación entre sus redes de IT y OT. Las redes informáticas han carecido históricamente de determinismo y de tráfico cíclico de datos, dos factores que rompen el trato a nivel de OT.

Una única red compartida

Las redes informáticas siguen un principio conocido como "entrega en el mejor de los casos", lo que significa que todos los paquetes de datos comparten el mismo nivel de prioridad y se transmiten lo más rápidamente posible. Si se excede la capacidad en algún punto, habrá un cuello de botella, algo que no se puede permitir en una red de máquinas. Hasta ahora, no ha habido forma de implementar tanto el tráfico cíclico de mejor esfuerzo como el cíclico determinístico en la misma infraestructura. Con las redes sensibles al tiempo (TSN), eso está a punto de cambiar. La TSN es un grupo de extensiones del estándar de Ethernet que permitirá que tanto los datos generales como los críticos para el tiempo se transfieran a través de la misma red.

El primer paso para dotar a una red de un comportamiento determinista es asegurarse de que todos sus nodos están en la misma página con respecto a la sincronización. El estándar IEEE 802.1 AS-Rev fue desarrollado para este propósito. Describe un mecanismo para sincronizar los relojes de todos los nodos de la red para establecer una hora de red uniforme.

El siguiente paso es garantizar que el tráfico de datos determinantes tenga prioridad en la red. Esto está cubierto por las normas IEEE802.1 Qbv y Qba, que especifican que los conmutadores de red deben funcionar de tal manera que el tráfico de datos determinístico se transmita dentro de un plazo garantizado, aunque esto signifique que el resto del tráfico deba esperar.

Para establecer un enfoque uniforme en la configuración de este tipo de red, el Protocolo de Reserva de Corriente (IEEE802.1Qcc) proporciona interfaces y mecanismos estandarizados para la configuración. NETCONF sobre TLS se utiliza como protocolo de configuración.

Adiós a la tristeza del ancho de banda

Si se combinan los mecanismos descritos anteriormente en una red, se hace posible transmitir datos críticos para el tiempo y cíclicos en la misma capa física que los datos no críticos para el tiempo. Dado que las redes de producción modernas se basan en tasas de transferencia de Gigabit Ethernet o superiores, esto resuelve simultáneamente el problema del cuello de botella en el ancho de banda que actualmente afecta no sólo a los sistemas de bus de campo, sino también a los protocolos de Ethernet industrial basados en la transmisión de 100 Mbit/s.

La combinación de OPC UA y TSN preparará el escenario para arquitecturas de automatización industrial completamente nuevas. Una de las características más notables de estos nuevos diseños será la desaparición de las fronteras entre las redes de IT y OT. Esto se aplica no sólo a las nuevas plantas construidas con plena conectividad desde el suelo, sino también a las plantas de terrenos baldíos. Con la Orange Box de B&R, los equipos heredados pueden integrarse en las redes de producción a través de la OPC UA sin necesidad de modificar las máquinas existentes.

Dispositivos de E/S con OPC UA TSN

B&R participa activamente en el desarrollo de la OPC UA y TSN, además de ser uno de los principales participantes en los bancos de pruebas que exploran el potencial de la combinación de las dos tecnologías. Para los operadores de maquinaria y equipo, B&R ve un gran potencial en la OPC UA TSN, por lo que está trabajando para que la implementación avance a grandes pasos.

Los prototipos ya han sido objeto de amplias pruebas de interoperabilidad con dispositivos de otros proveedores de tecnología de la información y de OT en instalaciones como el banco de pruebas TSN organizado por el Consorcio de Internet Industrial (IIC). Los resultados extremadamente prometedores hasta ahora permiten vislumbrar lo que vendrá una vez que la tecnología alcance su máximo potencial. Además de sus capacidades actuales, el OPC UA ofrecerá muy pronto tiempos de ciclo rápidos y bajas fluctuaciones en la capa de transmisión.

Autor: Sebastian Sachse, Director de Tecnología - Open Automation, B&R