Workpiece transport system for fully automated battery testing

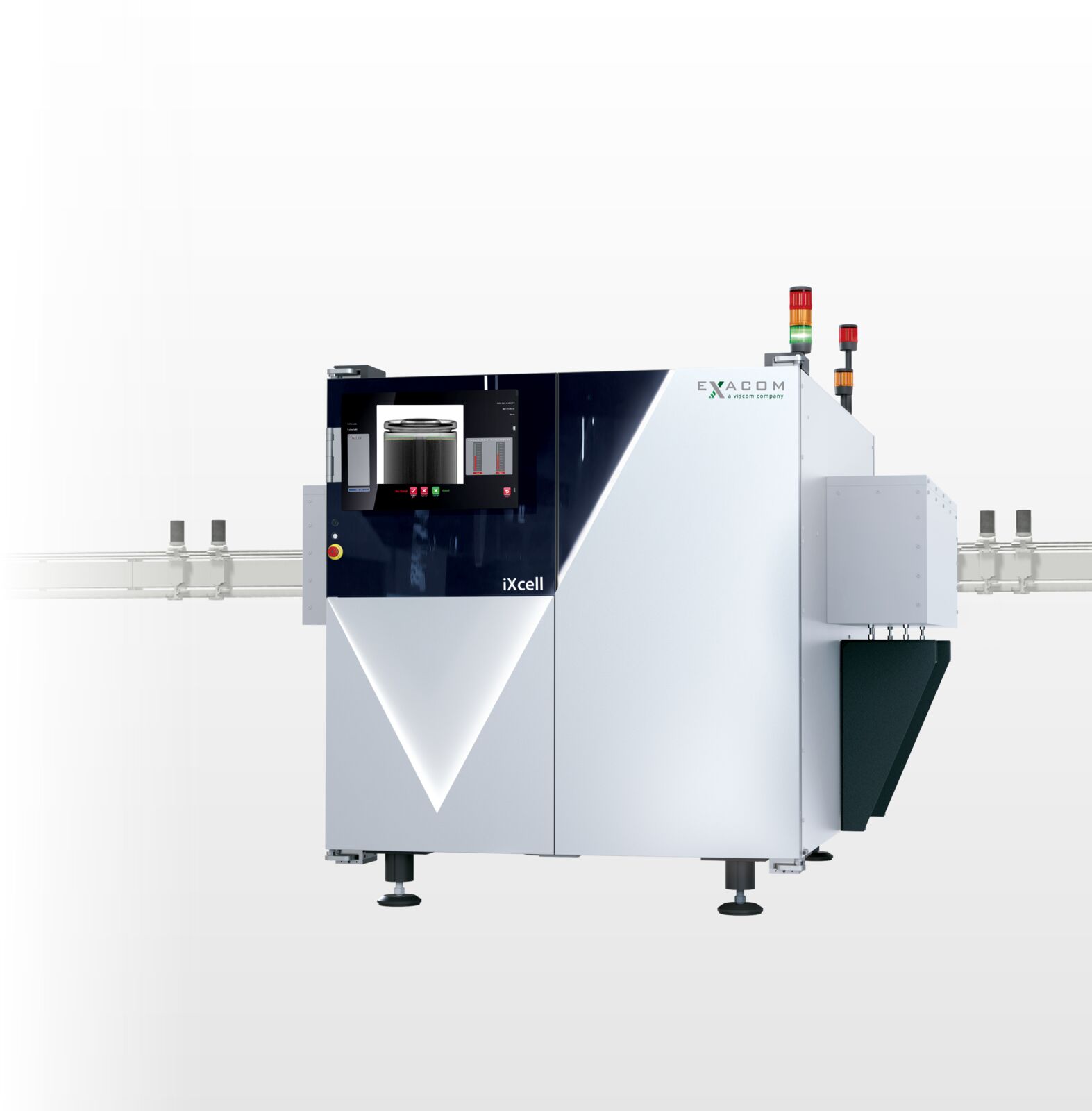

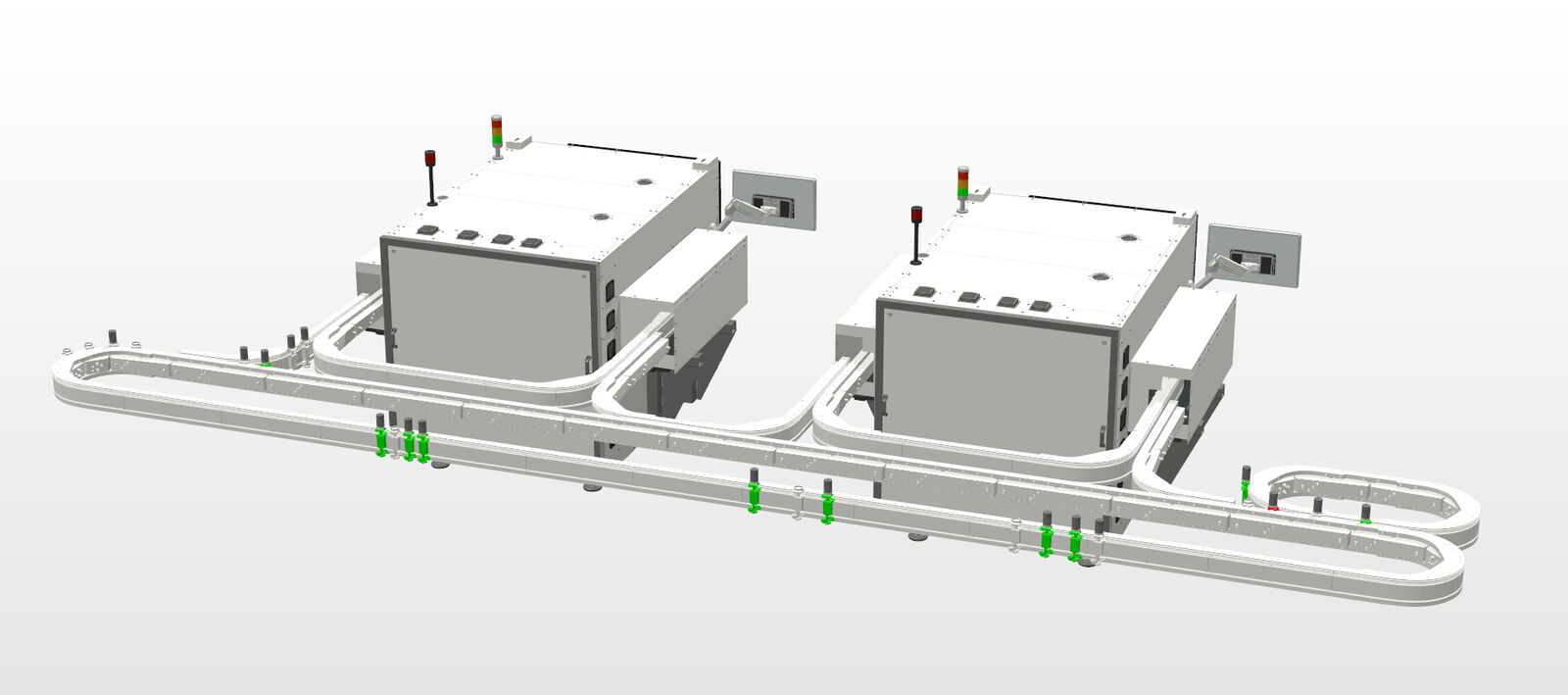

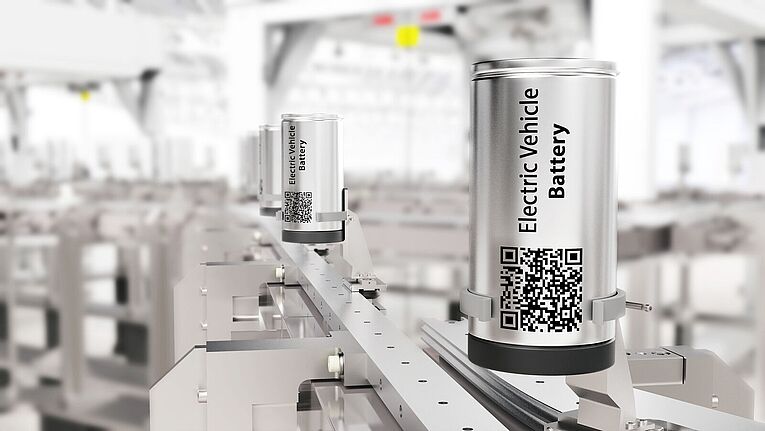

The ACOPOStrak transport system is used in an X-ray inspection system for round battery cells. With maximum flexibility and a highly controllable production flow, it combines cost-effective operation with impressive testing performance.

The ACOPOStrak transport system is used in an X-ray inspection system for round battery cells. With maximum flexibility and a highly controllable production flow, it combines cost-effective operation with impressive testing performance.