Rola oprogramowania będzie rosnąć wraz z każdą nową generacją maszyn; stawia to przed producentami sprzętu wyzwania, którym nie można już skutecznie sprostać, stosując konwencjonalne podejście do inżynierii oprogramowania. Szwajcarski producent pras drukarskich, firma HAPA, znalazł skuteczną odpowiedź na te wyzwania z w postaci technologii firmy B&R. Wykorzystując technologię mapp, spółka znacznie skróciła czas potrzebny do tworzenia i testowania aplikacji dla swoich pras, zwiększając zarazem ich elastyczność i niezawodność.

Nawet bez tego całego szumu wytworzonego wokół idei Internetu rzeczy i czwartej rewolucji przemysłowej, większość producentów maszyn zdaje sobie sprawę z wkładu technologii oprogramowania w powodzenie ich firm. Trzeba jednak pamiętać, że w związku z coraz bardziej dominującą rolą oprogramowania w każdej nowej generacji maszyn, rośnie znaczenie ilość błędów programowania, nadmiernie skomplikowanych struktur programowych i niekompatybilności sprzętu. Całkowity koszt opracowania, testowania i utrzymania rozwiązań programowych szybko wzrasta przy każdej zmianie – czy to w wyniku zmian postulowanych przez klienta, integracji z linią produkcyjną lub systemem oprogramowania szczebla nadzoru, lub nawet zwykłych aktualizacji wprowadzanych w trakcie cyklu użytkowania generacji maszyn.

Nowe warianty urządzenia powodowały nadmierne obciążenie kosztami ogólnymi

"W przeszłości – ze względu na niewystarczające możliwości w zakresie modułowości, niestandardowe adaptacje lub różnice w podejściach stosowanych przez różnych programistów – każde rozwiązanie dotyczące maszyny powodowało nieco inne skutki, mimo stosowania tych samych kluczowych technologii, takich jak nasza głowica drukująca" – wspomina dyrektor ds. technicznych HAPA, Jean-Luc Devenoge. "To zawyżało koszty rozwoju i spowodowało komplikacje w zakresie szkolenia użytkowników i konserwacji." Jak wynika z doświadczeń Dyrektora, nawet oprogramowanie sprzętowe może z czasem stać się źródłem problemów. W przypadku wymiany komponentów sprzętowych, sprzeczne wersje oprogramowania mogą nawet doprowadzić do awarii maszyny.

"Musimy brać przykład z techniki informacyjnej i posłużyć się zaawansowaną technologią inżynierii oprogramowania, aby zminimalizować zagrożenia dla producentów i użytkowników maszyn na etapach konstruowania i eksploatacji" – twierdzi Devenoge. "Oznacza to pracę z modelami i tworzenie oprogramowania wielokrotnego użytku, jak również wykonywanie testowania blokowego i zarządzanie oprogramowaniem układowym komponentów niższego poziomu w sposób centralny, na sterowniku."

Minimalizacja ryzyka podczas konstruowania maszyny

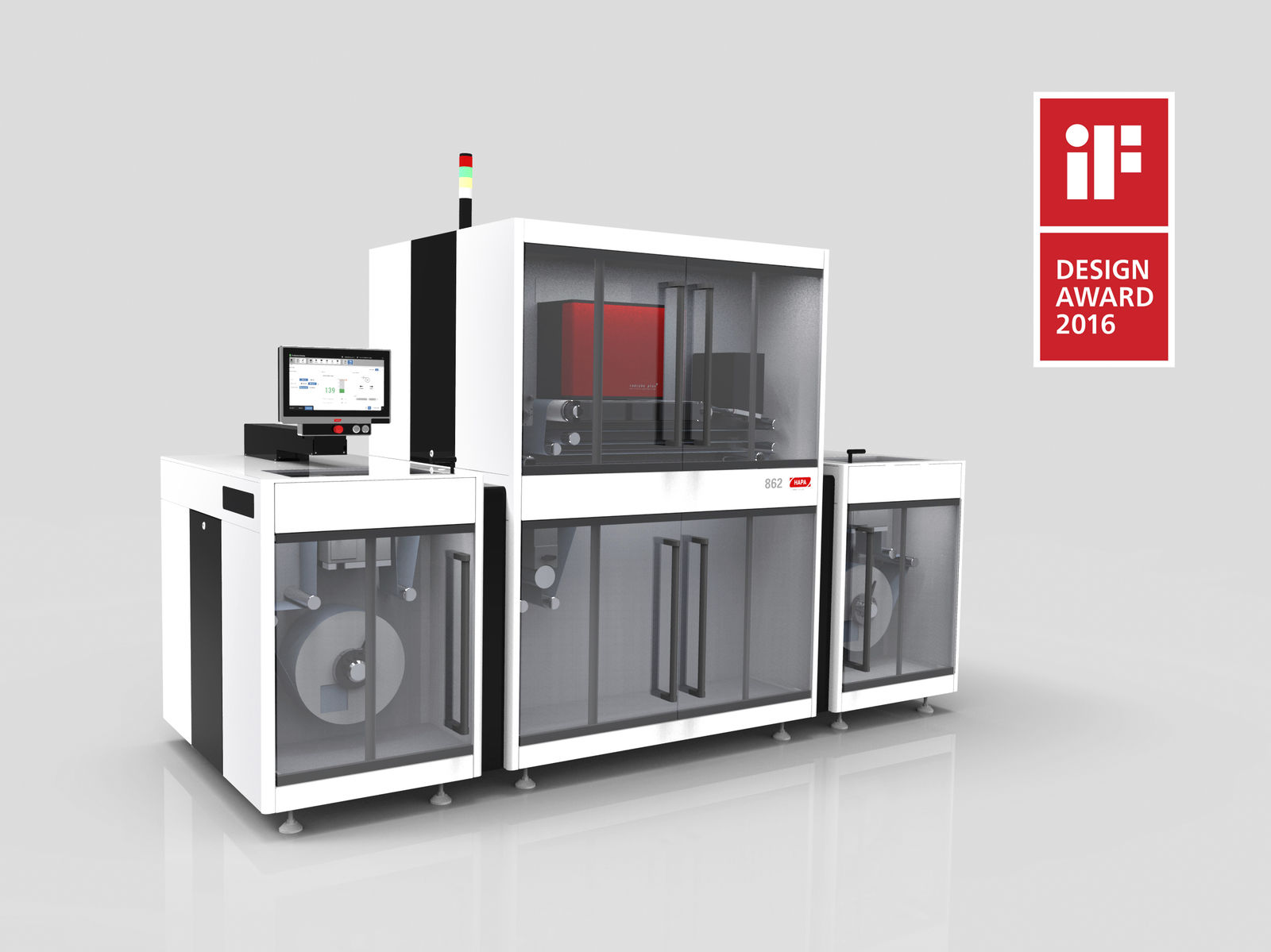

Przystępując w połowie 2013 roku do konstruowania swojego pierwszego system drukowania folii i etykiet, szwajcarska firma specjalizująca się w technologii druku "poruszyła niebo i ziemię". Począwszy od obudowy i ramy maszyny po sterownik, panel HMI i moduł drukowania – wszystko zostało opracowane od podstaw.

"Naszym celem było uczynienie urządzenia bardziej elastycznym i przyjaznym dla użytkownika, a zarazem ograniczenie do minimum zagrożeń zarówno dla nas samych, jak i dla naszych klientów" – podsumował Dyrektor. To wyjaśnia długą listę specyfikacji, na których zespół Dyrektora Devenoge oparł swoją ocenę potencjalnych partnerów w zakresie automatyzacji.

Podobnie jak jego poprzednik, nowy sterownik musiałby być w stanie dystrybuować oprogramowanie układowe do podłączonych komponentów podczas uruchamiania w celu przeciwdziałania awariom spowodowanym konfliktem wersji. "Mieliśmy wszystkie wielkie nazwiska dostawców na naszej liście, ale to było jednym z kryteriów, które tylko firma B&R była w stanie spełnić" – wspomina Devenoge.

Ograniczenie ryzyka dzięki dobrze sprawdzonym komponentom mapp

Również platforma programistyczna dostawcy automatyki, czyli technologia mapp, została korzystnie oceniona przez HAPA. "W przeszłości pisaliśmy na ogół własny kod dla wielu wymagań niskiego poziomu, takich jak obsługa błędów i komunikacja między blokami" – wspomina Devenoge. "Wraz z wprowadzeniem technologii mapp, firma B&R uwolniła nas od tych prac; zaoszczędzony czas mogliśmy poświęcić na realizację funkcji specyficznych dla naszej maszyny".

HAPA jest jednym z pierwszych użytkowników stosujących takie komponenty, jak mapp AlarmX. Ten składnik zapewnia centralne zarządzanie i konfigurację każdego alarmu w systemie – również alarmów z komponentów mapp dodanych później do projektu. Powiadomienia alarmowe mogą być wysyłane za pomocą wiadomości SMS lub maili, względnie wykorzystane do uruchomienia określonych działań – takich jak odtwarzanie wideo lub otwarcie pliku pomocy w formacie PDF.

Testowanie modułów zapobiega nieoczekiwanym błędom

"Jednym z decydujących aspektów technologii mapp jest stosowanie najnowocześniejszej metodologii konstruowania. Każdy komponent jest poddawany testom modułów, a także towarzyszącym im czynnościom diagnostycznym, które umożliwiają ponowne sprawdzenie w kontekście testowania blokowego" – mówi Devenoge.

Efektem jest nie tylko większa niezawodność oprogramowania, ale także łatwiejsze spełnianie wymagań GAMP 5. Dla firmy HAPA jest to kluczowa sprawa, gdyż wiele jej maszyn drukarskich nabywają firmy farmaceutyczne. "Skorzystanie więcej niż pięć razy z niezmodyfikowanego komponentu mapp oznacza, że wymogi GAMP 4 zostały już spełnione" – wyjaśnia Devenoge. "To znacznie upraszcza proces GAMP 5, gdyż do weryfikacji pozostaje jedynie maszyna stanu wyższego poziomu, która steruje wszystkimi komponentami mapp".

Jean-Luc Devenoge, Dyrektor ds. Technicznych, HAPA AG

"Technologia mapp i kompletne portfolio produktów do automatyzacji firmy B&R umożliwiają projektowanie maszyn bardziej elastycznych i łatwiejszych w użyciu. Pomagają one zarazem zminimalizować ryzyko związane z konstruowaniem i eksploatacją nowych maszyn." .

Rozwijanie rozproszone i ochrona know-how

Jak zaznacza dyrektor ds. technicznych firmy HAPA, technologia mapp ma jednak znacznie więcej do zaoferowania: "Kolejną ogromną zaletą technologii jest to, że dzięki wyodrębnieniu funkcjonalności oraz zapewnieniu jednolitej komunikacji i obsługi błędów pomiędzy komponentami mapp, umożliwia równoczesną pracę wielu programistów nad tym samym projektem". Umożliwia to także zlecanie na zewnątrz niektórych zadań programistycznych bez ujawniania w zbyt dużym zakresie lub stopniu szczegółów wewnętrznego działania maszyny.

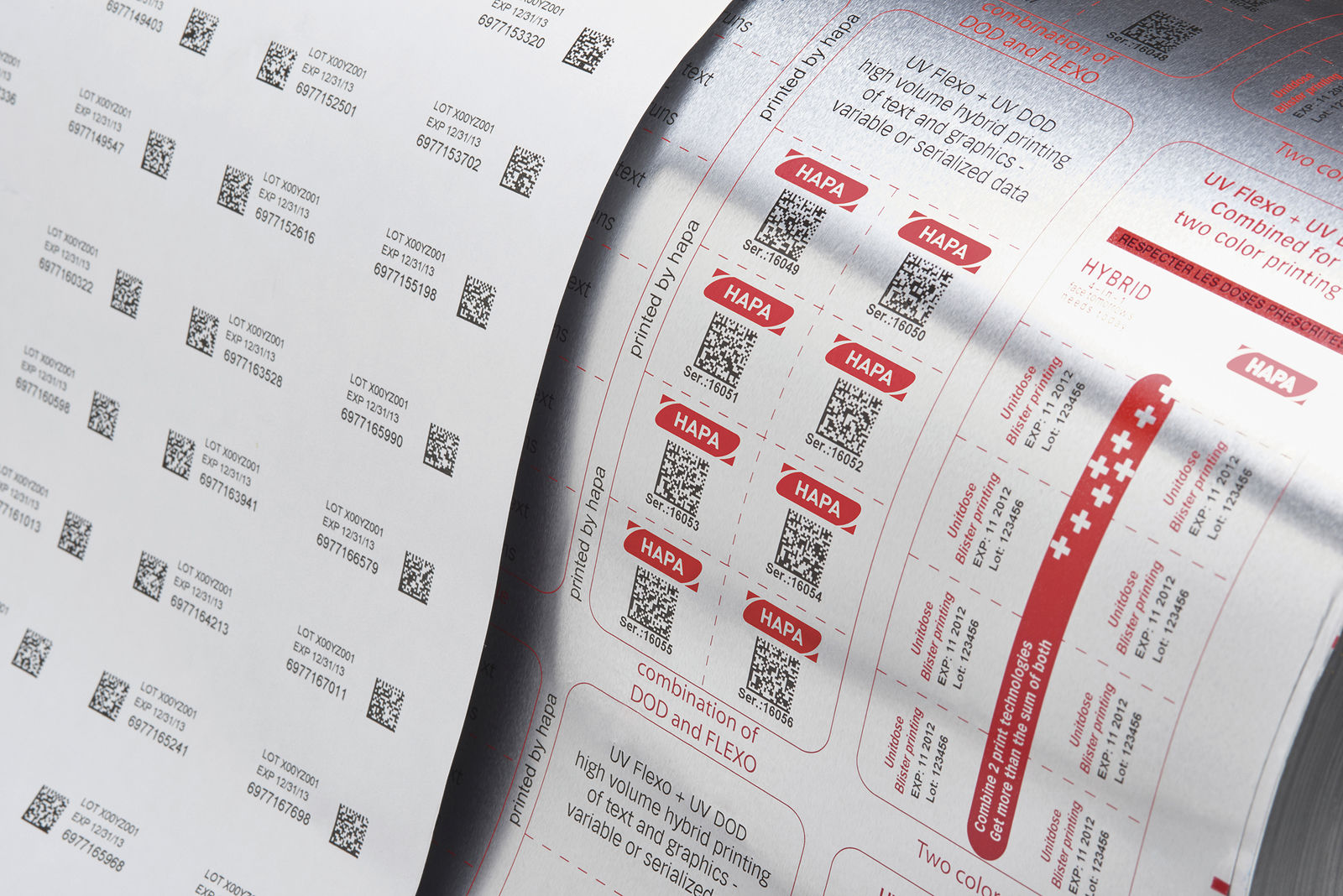

Technologia mapp ułatwia także wdrożenie rozwiązań specyficznych dla danego klienta, ponieważ oprogramowanie automatycznie dopasowuje się do konfiguracji maszyny. Dyrektor Devenoge nie szczędzi pochwał: "Pozostaje jedynie skompilować aplikację, a maszyna będzie gotowa do pracy bez konieczności zapisu lub zmodyfikowania choćby jednego wiersza kodu." "Z uwagi na coraz większą liczbę aplikacji, w których stosowana jest technologia mapp, komponenty mapp mogą być nawet ponownie używane do różnych maszyn". Firma HAPA korzysta obecnie z tej możliwości przy konstruowaniu swojej całkowicie nowej maszyny drukarskiej do folii pęcherzykowej.

Zintegrowane rozwiązanie B&R zapobiega problemom

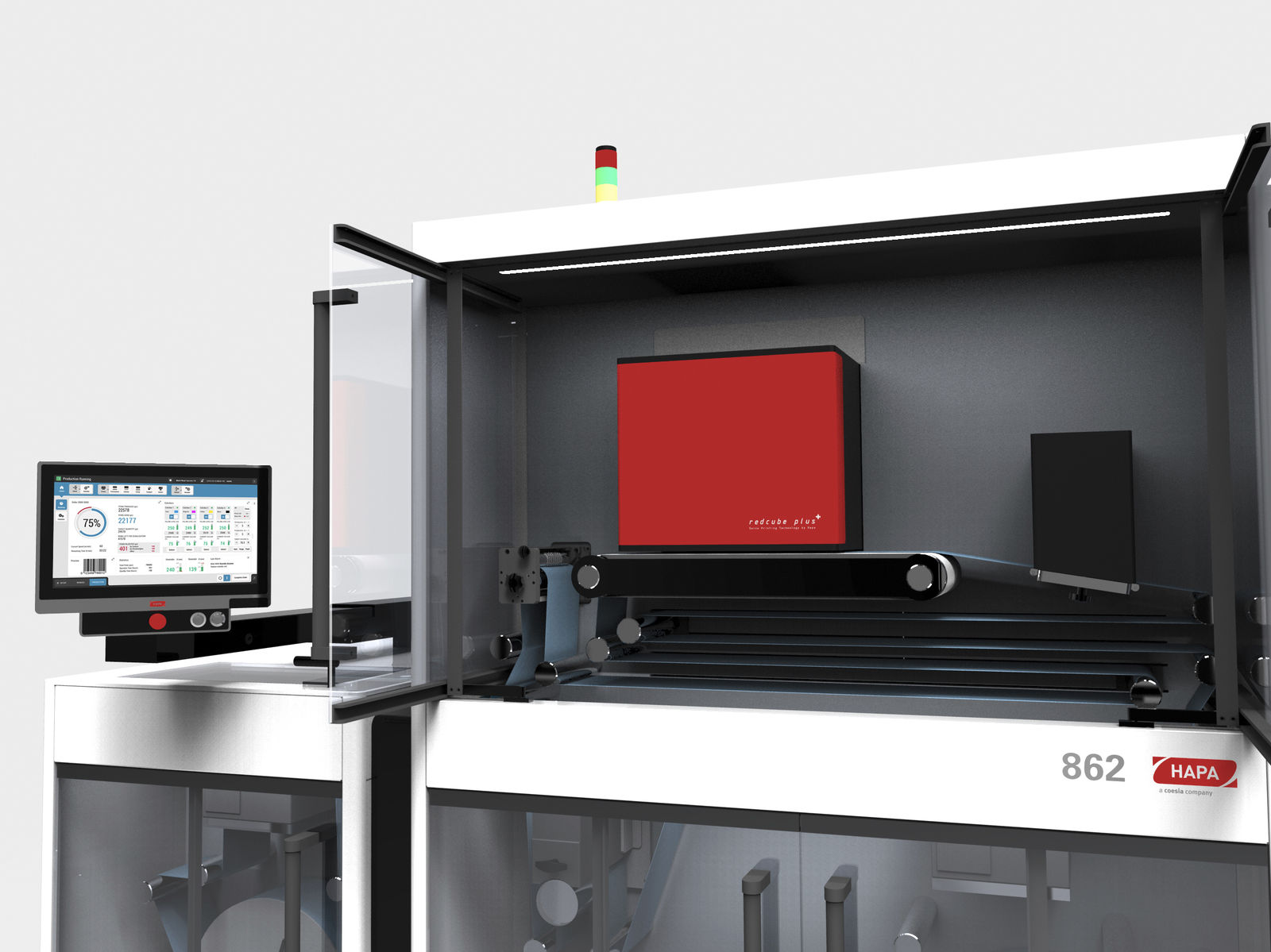

Najnowsza maszyna HAPA jest modułowa do tego stopnia, że ten sam moduł drukowania, zwany "redcube plus", może być używany do drukowania na kartonach, folii pęcherzykowej lub kapsułkach. Jest również skalowalna w zakresie do siedmiu kolorów. W scalonej elektronice sterowniczej zastosowano interfejs POWERLINK dla ułatwienia integracji z rozwiązaniem automatyzacji. "Dzięki rozwiązaniu FPGA i otwartemu kodowi źródłowemu, implementacja interfejsu kosztowała nas jedynie dwa dni pracy" – twierdzi Devenoge.

Maszyna drukarska HAPA 862, zaprojektowana jako urządzenie do wewnątrzzakładowego druku przemysłowego, opiera się na platformie sterowania X20 firmy B&R we wszystkich wariantach: jako maszyna z montażem górnym (przelotowa), na stojaku lub zwojowa (autonomiczna). Firma HAPA wybrała również rozwiązania B&R dla wszystkich pozostałych zdań z zakresu automatyzacji – od silników krokowych i serwomotorów po serwonapędy ACOPOSmulti, moduły silnika krokowego X67, sterownik bezpieczeństwa SafeLOGIC, Automation PC 910 i specjalnie zaprojektowany Automation Panel.

"Dla nas ważna była możliwość dysponowania tak szeroką gamą produktów pochodzących z jednego źródła" – wyjaśnia Devenoge. "To daje nam gwarancję, że przy konstruowaniu lub modyfikowaniu maszyny nie będziemy mieć żadnych problemów z interfejsami lub z interakcji pomiędzy sterownikiem i napędami. Również zakresy odpowiedzialności za projekt są jasno zdefiniowane". Wysokiej jakości wsparcie było również jednym z głównych kryteriów stosowanych przez HAPA. "Kiedy tworzy się coś od podstaw – jak to miało miejsce w naszym przypadku z modelem HAPA 862 – i stosuje się przy tym po raz pierwszy różne technologie, wsparcie ze strony partnera do spraw automatyzacji ma absolutnie podstawowe znaczenie" – podkreśla w konkluzji dyrektor HAPA. "Poprosiliśmy wiele innych firm o opinie na temat ich doświadczeń z dostawcami urządzeń sterujących. Według zgodnej opinii, firma B&R zapewnia właściwe wsparcie. Opinia ta znalazła oczywiście potwierdzenie w trakcie realizacji projektu".