Lorsque vous vous demandez à quoi pourrait ressembler une usine digitale, vous imaginez probablement une usine où ne subsiste plus aucun opérateur humain et où la production est pilotée par des machines autonomes dotées d'intelligence artificielle. En réalité, il n'en est rien. Les usines modernes au sens de l'Industrie 4.0 sont certes digitalisées et connectées, mais l'humain y garde toute sa place.

L'Industrie 4.0 a pour objet l'intégration et la connectivité de toute la chaîne de valeur d'une entreprise. Autrement dit, il s'agit de développer les interactions entre les machines, les produits, et les humains pour aboutir à une automatisation quasi-complète des processus. La collaboration homme-machine ne peut être efficace et rentable que si les deux parties se coordonnent et se complètent parfaitement. La chaîne de valeur connectée doit non seulement accroître la productivité, mais aussi aider les collaborateurs de l'entreprise à accomplir leurs tâches. La prise en charge de certaines tâches répétitives par des processus automatisés permet aux employés de consacrer plus de temps à des activités à haute valeur ajoutée.

Usine totalement connectée

Dans son usine d'Eggelsberg en Autriche, B&R vit l'Industrie 4.0 depuis plus d'une décennie et, parallèlement, l'effectif de l'entreprise n'a cessé de croître. L'usine de B&R, d'une surface de 40000 m², est entièrement connectée, tant horizontalement que verticalement. Cette connectivité repose sur un système ERP optimisant les ordres de production et assurant une logistique fluide.

Le poste de travail du futur

En collaboration avec l'Université des Sciences Appliquées de Haute Autriche, B&R travaille actuellement sur un projet intitulé "Human Centered Workplace for Industry". L'objectif de B&R à travers ce projet est d'optimiser le poste de travail des collaborateurs et d'améliorer la collaboration homme-machine. L'université analyse actuellement l'environnement de travail. Ensuite, dans son laboratoire, elle construira un prototype de ce qui sera le poste de travail du futur. Cette étude permettra de déterminer comment des technologies nouvelles comme les lunettes à réalité augmentée peuvent améliorer le poste de travail.

Digitalisation et adaptabilité

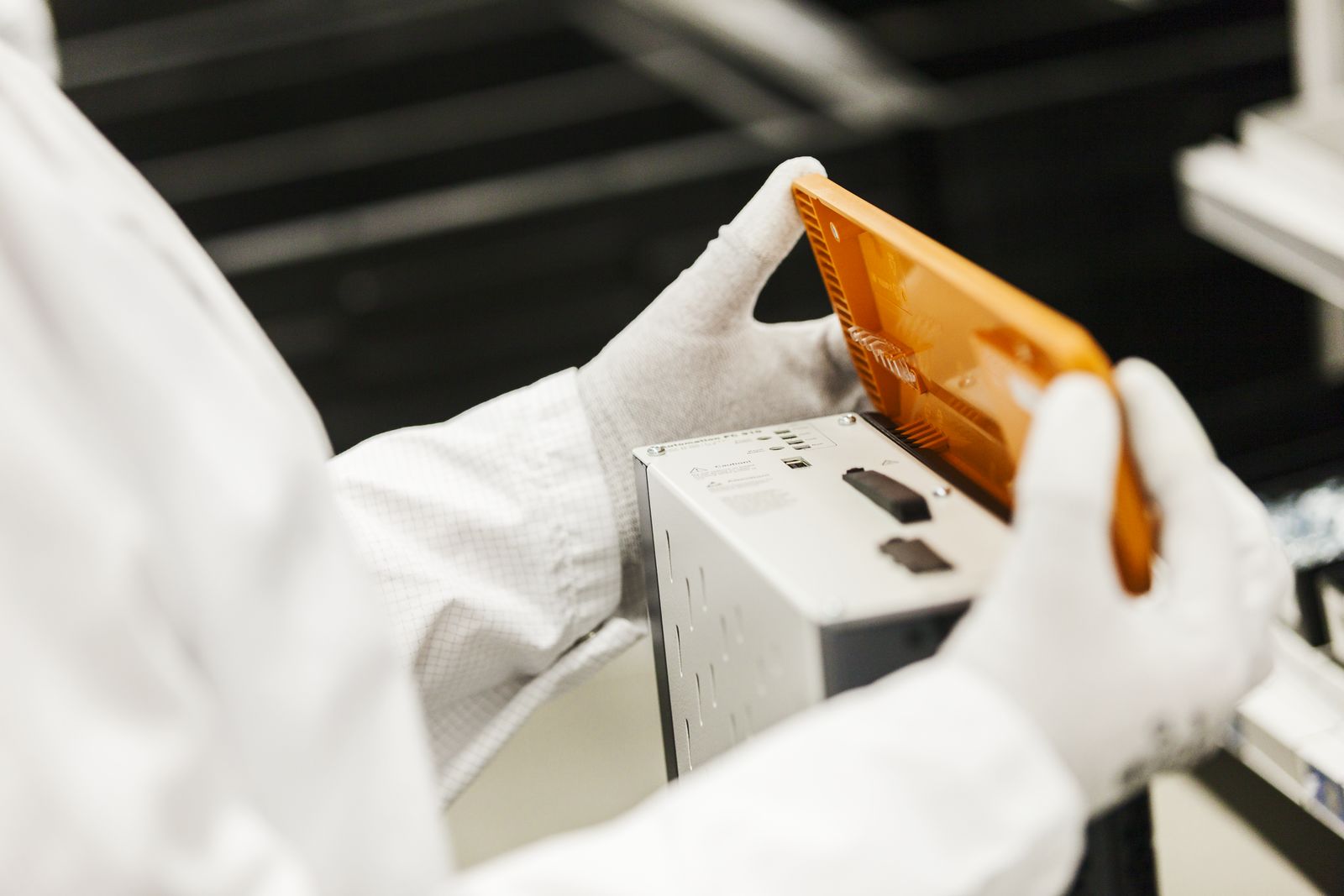

B&R utilise actuellement de nombreux systèmes d'aide aux opérateurs. Ces systèmes sont particulièrement utiles pour la fabrication des PC industriels. Ils optimisent la répartition des tâches, attribuant ainsi aux employés des tâches diversifiées, et assurent une qualité de production optimale. "La fabrication des PC dans notre centre de production met en lumière les bienfaits de l'usine digitale," explique Robert Perperschlager, directeur de production et membre de la direction générale de B&R. "Après avoir été brièvement formés sur un poste de travail spécifique, les employés de B&R peuvent assembler n'importe quel PC. Jusqu'à 250 millions de configurations peuvent être ainsi réalisées. Pour le futur poste de travail, B&R teste actuellement la praticité d'autres systèmes d'aide aux opérateurs. "Les robots collaboratifs jouent un rôle de plus en plus important, notamment en servant de troisième main pour la manipulation de pièces complexes," explique R. Perperschlager.

Assistance digitale à chaque étape

Un projet actuellement à l'étude est le remplacement des écrans usuels par des projections sur le poste de travail. Les écrans affichent des instructions à chaque étape du processus d'assemblage. "La grande diversité qui caractérise notre offre PC implique que nos employés soient guidés dans leurs tâches. Des écrans affichent de courtes séquences d'images leur expliquant précisément comment accomplir chaque étape du processus d'assemblage," indique R. Perperschlager.

Une fois terminée, chaque étape doit être confirmée dans le système. Pour rendre ce processus plus intuitif et l'adapter aux mouvements naturels du collaborateur, B&R teste actuellement l'utilisation de "points de contact", autrement dit des dispositifs apposés sur une manche, un gant, ou une autre partie de vêtements, et activés simplement par contact. L'opérateur retourne ainsi des informations au système plus facilement et n'est plus interrompu dans son travail.

Notifications par smartwatch

B&R évalue actuellement un nouveau système qui aidera les techniciens de maintenance et de réparation dans leurs tâches quotidiennes. "En cas de panne imminente sur une machine de production, le collaborateur compétent sera informé via une notification sur sa smartwatch. Il pourra être ainsi rapidement sur place, quel que soit l'endroit où il se trouve dans l'entreprise," explique R. Perperschlager. Le système détecte les pannes machine imminentes, envoie l'information correspondante au système ERP, consulte une base de données pour déterminer le collaborateur compétent, et affiche un message sur la smartwatch de ce collaborateur. Le téléphone devient ainsi superflu.

Le système de maintenance intelligent qu'utilise B&R priorise les messages entrants selon leur niveau d'urgence. Un message relatif à une panne machine imminente se voit attribuer la priorité la plus haute, tandis qu'un message relatif à une réparation ne conditionnant pas le bon déroulement de l'opération en cours se voit attribuer la priorité la plus basse. De plus, la smartwatch vibre plus ou moins fort selon le niveau d'urgence du message. Les collaborateurs concernés savent ainsi immédiatement si une intervention est prioritaire. Ils peuvent même interrompre leur travail et se rendre immédiatement sur les lieux de l'incident.

Amélioration de la sécurité au travail

La smartwatch améliore également la sécurité du personnel de maintenance. Avec le téléphone, les techniciens doivent interrompre leur travail et utiliser une de leurs mains pour prendre les appels. "Avec la smartwatch, les deux mains restent libres," souligne R. Perperschlager. "Un léger mouvement de rotation du poignet suffit pour visualiser une notification." Le message reste à l'écran tant que l'opérateur n'a pas confirmé qu'il l'a vu. Il peut ainsi terminer une réparation importante avant de le lire.

En développant ses systèmes d'assistance pour les équipes de production et de maintenance, B&R entre de plein pied dans l'ère des usines digitales et connectées et démontre que l'humain restera l'élément central de ces nouveaux environnements de production. Les machines intelligentes aident les employés dans leur travail et les décharge de certaines tâches. En aucun cas, elles ne les remplacent.

Auteure : Carola Schwankner, Corporate Communications Editor, B&R